久しぶりに動画を作成しました。

Fusion 360には定常熱伝導解析の機能が備わっています。

その使い方の簡単な動画を作ってみました。

以下からご覧ください。

久しぶりに動画を作成しました。

Fusion 360には定常熱伝導解析の機能が備わっています。

その使い方の簡単な動画を作ってみました。

以下からご覧ください。

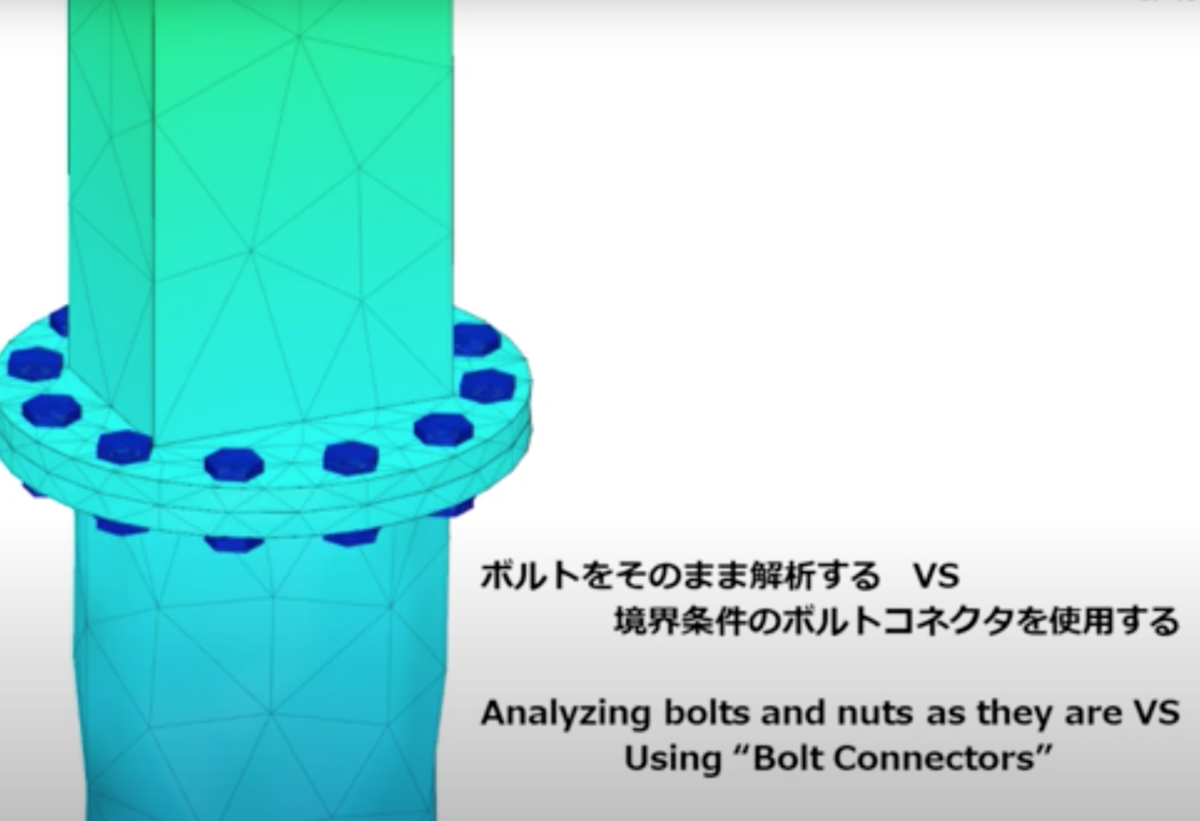

Fusion 360の解析で用意されている境界条件の中にボルトコネクタというものがあります。

使ったことがある人はあまり多くはないかもしれませんが、アセンブリの中で部品どうしを、ボルトとナットを使って締結させているモデルを解析する際に、便利な拘束条件です。

通常、ボルトやナットがアセンブリ中にたくさんある場合、メッシュを切る際にも時間がかかってしまうことも珍しくありませんし、勢い接触面がたくさん増えてしまうので、接触計算にも時間がかかってしまいます。

そんな時には、ボルトとナットは解析の対象から外して、ボルトコネクタを使うのがベターです。簡単な比較動画を作ってみましたのでご覧ください。

久しぶりにYouTubeに動画をアップしました。

今回は、Fusion360の解析ネタです。

Fusion360の解析機能においては、デフォルトの直交座標系しか使うことができないため、例えば斜めに傾いた物体の、対称境界条件などを定義しようとすると、ちょっと困ってしまいます。

でも、そのかわりに接触条件をうまく使うとこの境界条件をクリアできたりします。

Fusion360では、「剛体」というボディを定義できないのですが、剛性の高い変形体で代用すれば、問題のない解析結果が得られます。

ということで、詳細は以下の動画をご覧ください。

ではでは~

皆さん こんにちは。

一向にプログが続かない水野です。

すごく久しぶりです。

さて、いわゆる設計者CAEということで入門者向けのCAEセミナーをやることが多いのですが、そのような場合に想定されるのは「線形」の静的応力解析です。

それゆえ、セミナーの中では非線形に関わる話はしません。

実際、そこまで話をしだすと長くなるし、寝る人も増えるし、そもそも時間がないし。

ですが、最近思ったのですが、それでもある程度非線形の話、特に幾何学的非線形の話はしておかなければいけないのじゃないか、と思うようになりました。

まあ、通常、設計という観点からは確かに線形という想定で十分なことは確かです。

とはいえ、自然の物体の挙動はそもそも非線形で、その中のごくごく一部を取り出して線形で考えてよいよ、としているわけです。

で、その範疇に収まっていれば大体問題ないのですが、範囲を逸脱すると突然、解析結果は暴れだします。

ここまでは線形解析でOKよ、とかここから非線形ね、とデジタルで線引ができるわけでなく設計者が、自分で判断する必要があります。

判断のためには知識が必要です。知識がなければ単なる直感になってしまい、甚だ根拠のないことにもなりえます。

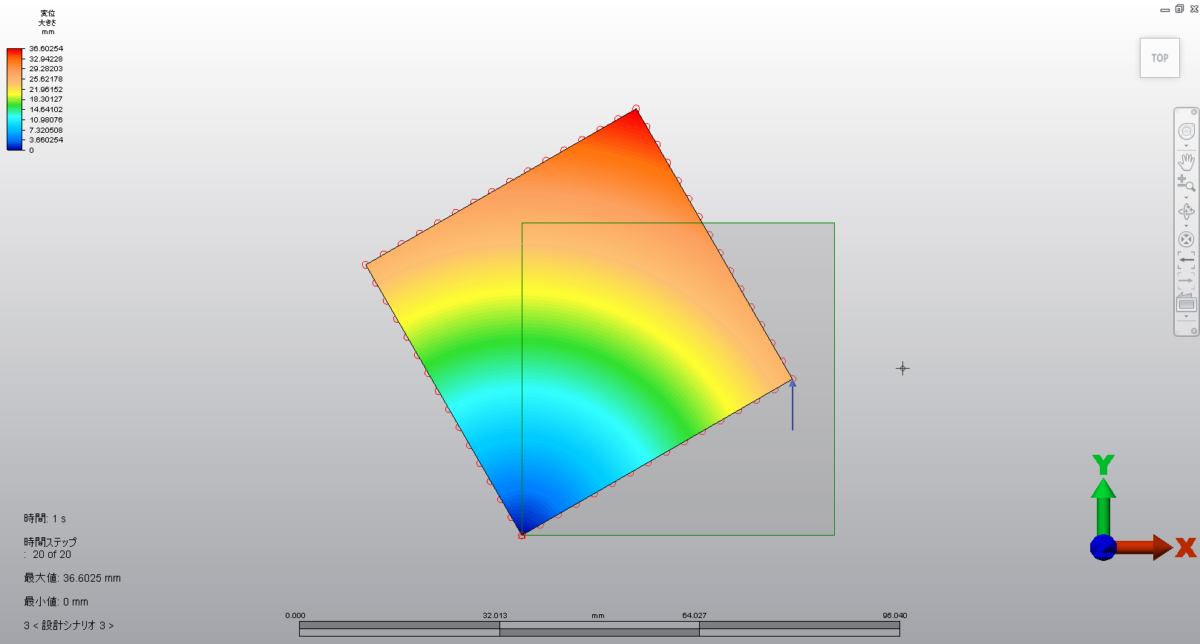

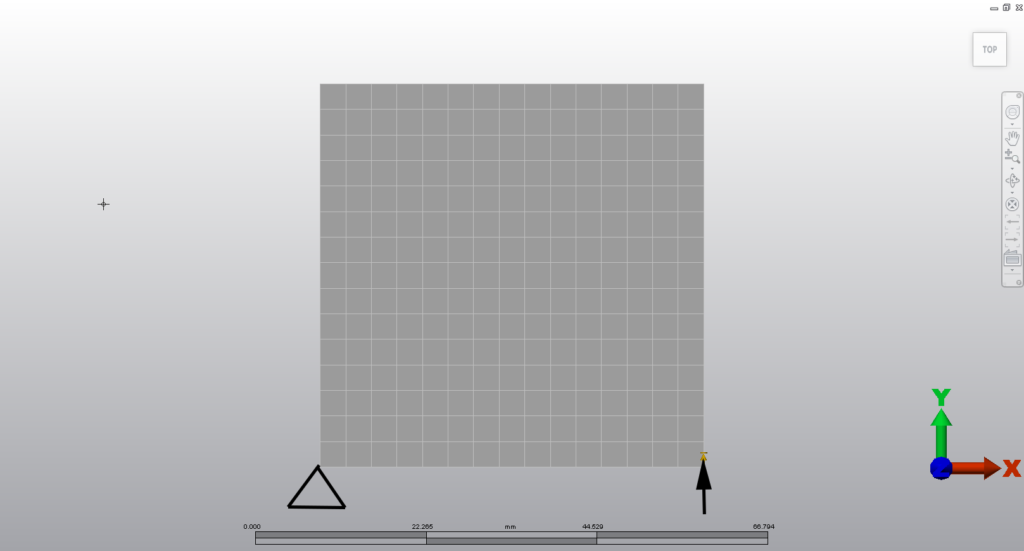

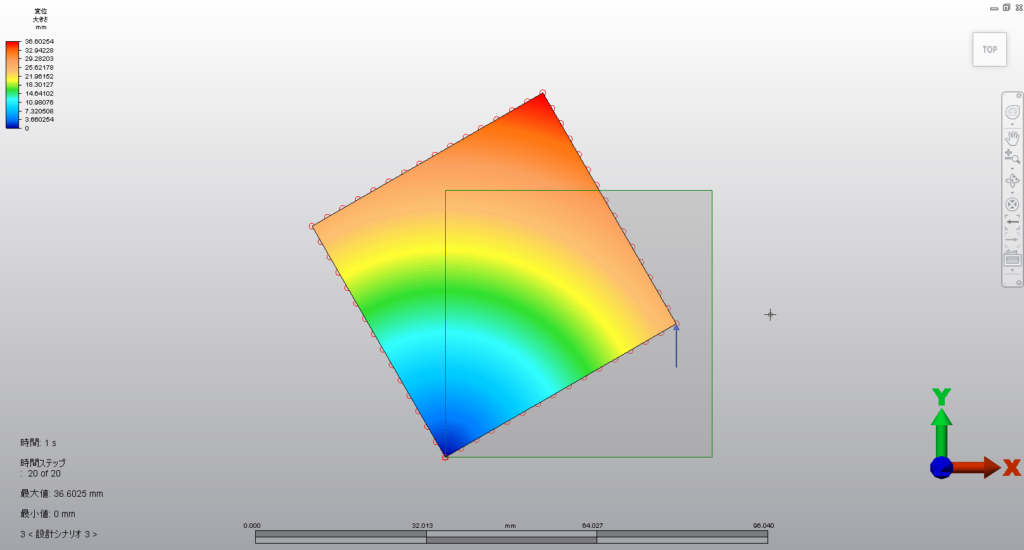

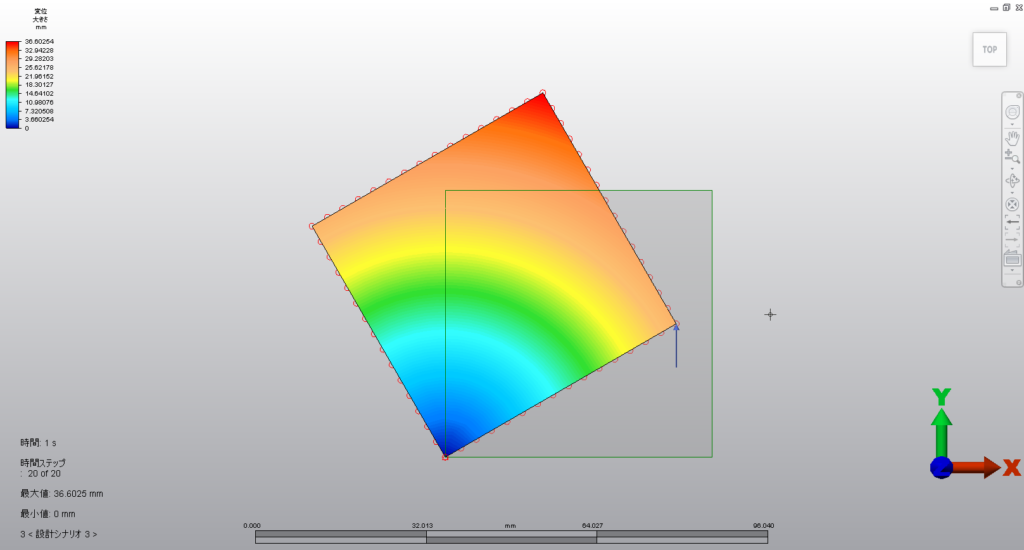

例えば、こんな50mm角の正方形の板があって、下のエッジの左端の頂点をピン固定、右端の頂点を上に20mm強制変位をかけるとします。

強制変位をかける右端の頂点はX方向にはフリーにしているので自由に動くことができます。

で、線形解析で解析を実行します。どんな結果を想定するでしょうか。

多分、こんな感じじゃないかと思います。

常識的にそうですし、実際、物理的にもそうなるでしょう。

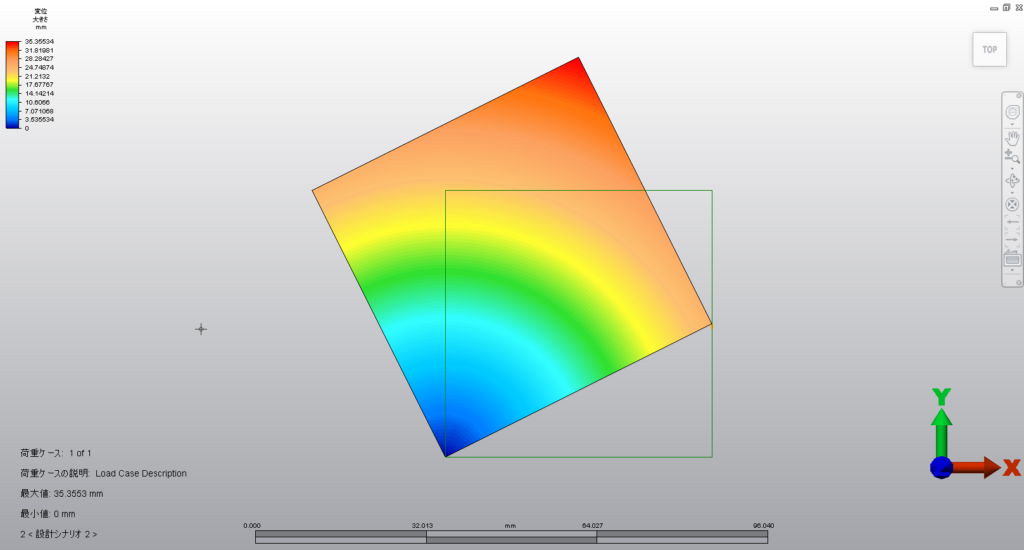

でも、線形応力解析をやるとこうはなりません。

こちらが答えになります。

おっと板が拡大しております。

どう考えても変ですよね。

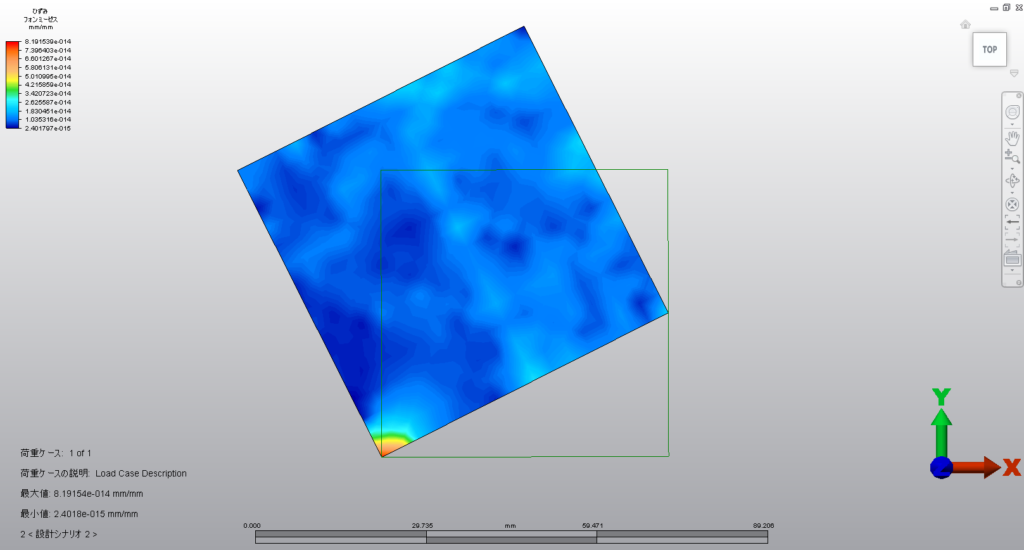

こんなに板が大きくなっているのに(笑)ひずみはほぼゼロです。

もっとも、これは剛体回転をするので板が変形するわけがなく

したがってひずみがゼロならむしろ正しいでしょう。

こんな摩訶不思議な現象がおきるのが実は線形の応力解析だったりします。

ちなみに、これを非線形解析でやったらどうなるでしょうか?

最初の絵と同じですが、現実と合っているようです。

いずれにしてもなんでこんな風に答えが違っちゃうんでしょうか?

本日は、こんな違いがあるよ、ということをお話しするに留めて

次回以降は謎解きをしていこうと思います。

ではでは~

すでにあるCADに慣れていれば、何かはっきりとした理由がない限り他のCADには乗り換えたくないというのが人情だと思います。

例えばSOLIDWORKSを使っていて、十分に慣れていれば当面他のツールに移行したくないという人も多いと思います。

でも、3D CADが定着してきて次にシミュレーションをやりたいという時に二の足を踏むことがあるかもしれません。

すでにSOLIDWORKS Simulation持っているよ、という人にはこの後の記事は特に用はないかもしれません。でも、モデリングの機能しか無いという時に、シミュレーションの機能を足したくてもコスト面で難しいという場合があるかもしれません。

そんな時には、シミュレーションだけFusion360を使ってみてはどうでしょうか?

今回は、まずSOLIDWORKSの便利なファスナーフィーチャーで、リップと溝、それにスナップとフックを作成した後に、Fusion360にデータをエクスポートしてシミュレーション機能を使いながら形状を修正していくシナリオを考えてみました。

Fusion360はSOLIDWORKSのネイティブデータを変換なしに読むこむことができるので、このシナリオはとても便利かもしれません。

ということで、今回は以下の動画をご覧ください。

ではでは~

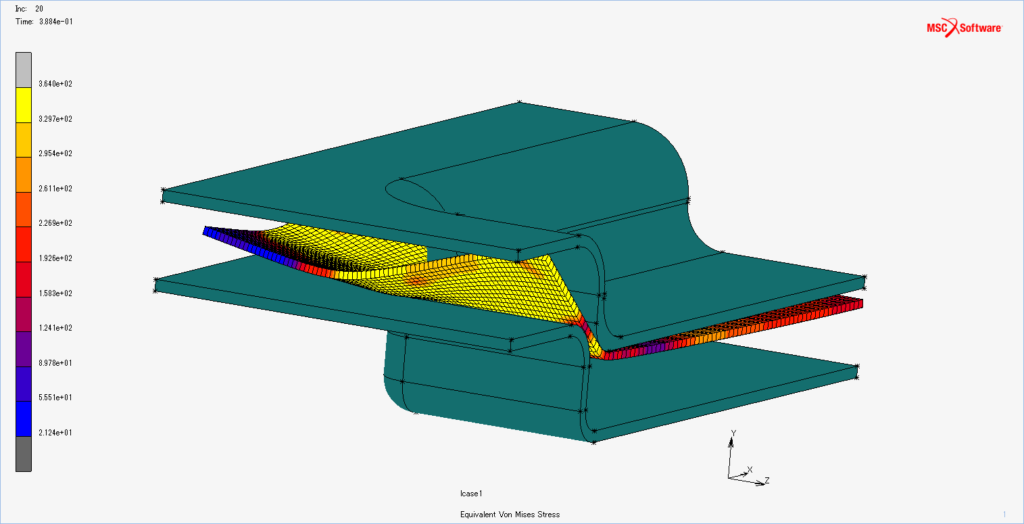

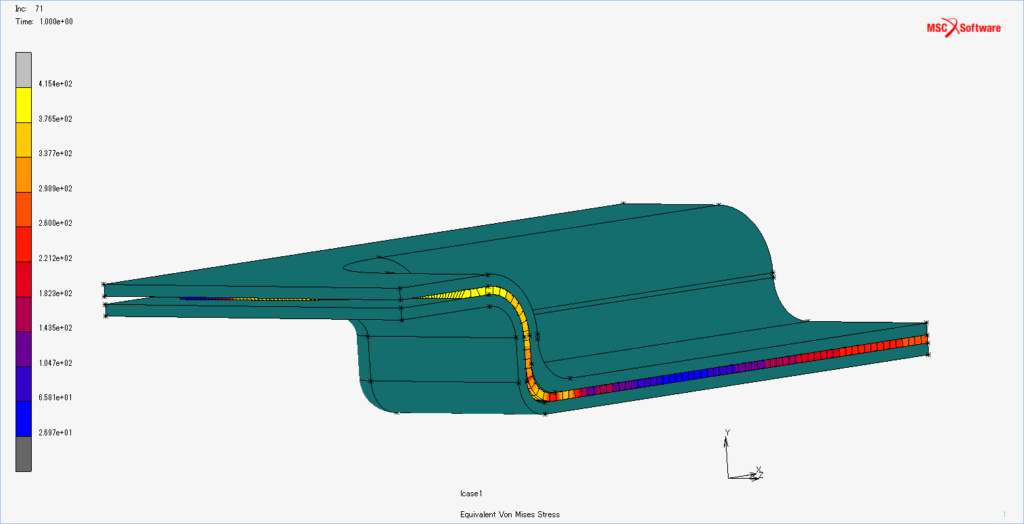

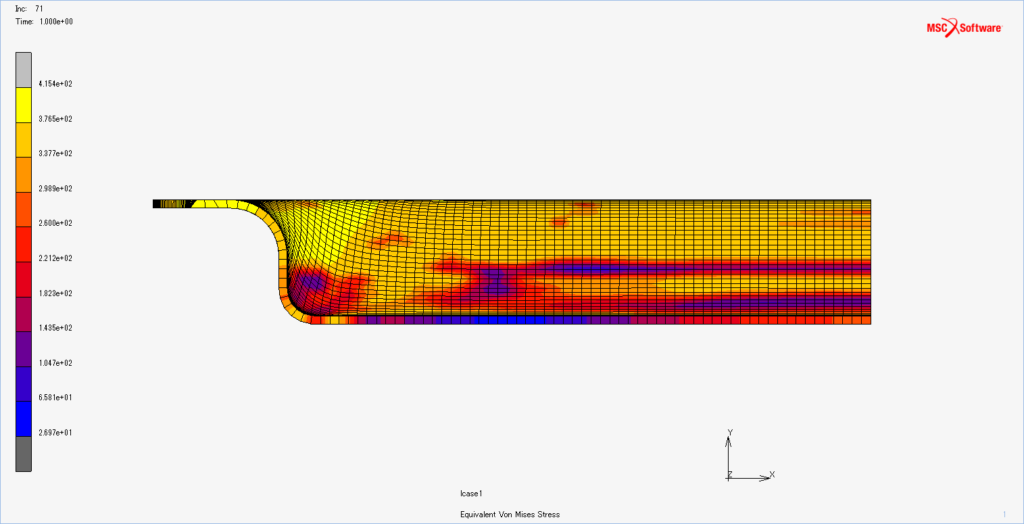

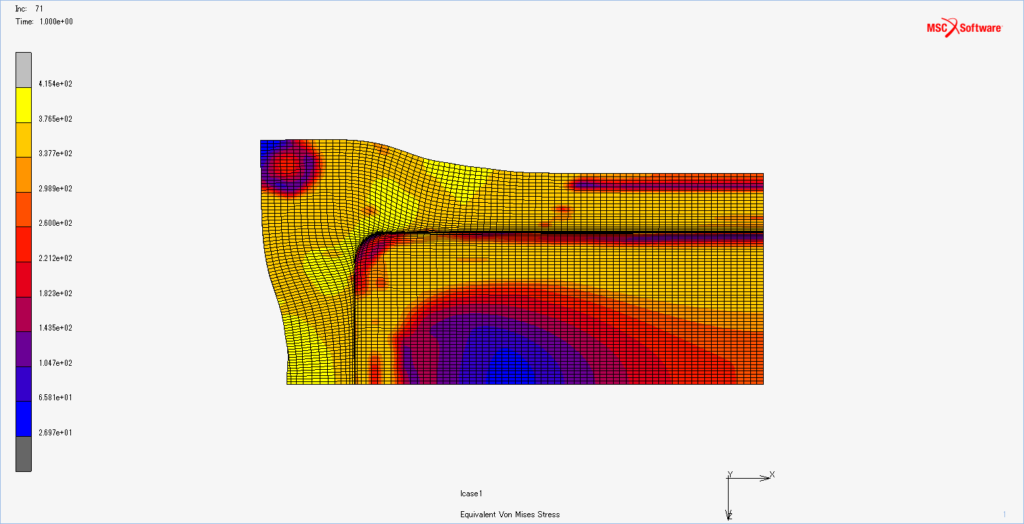

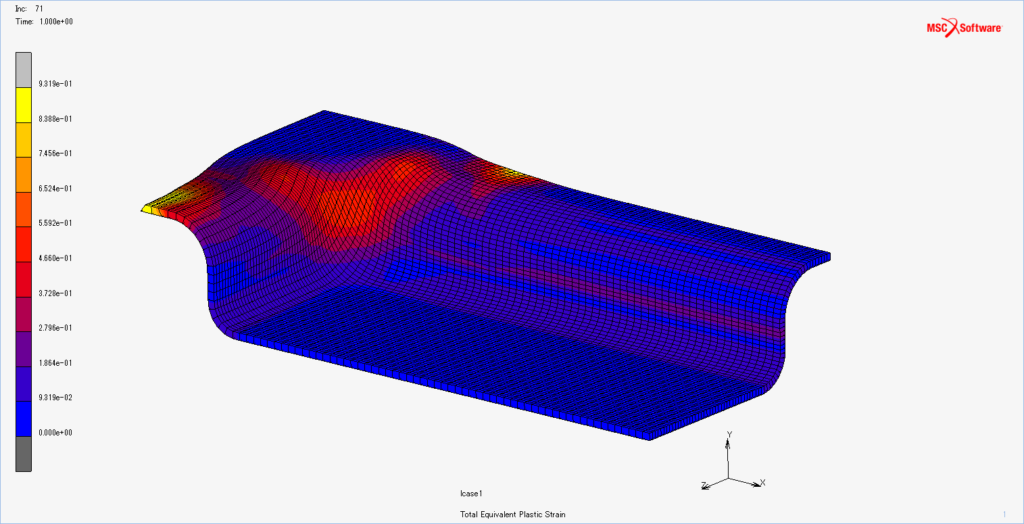

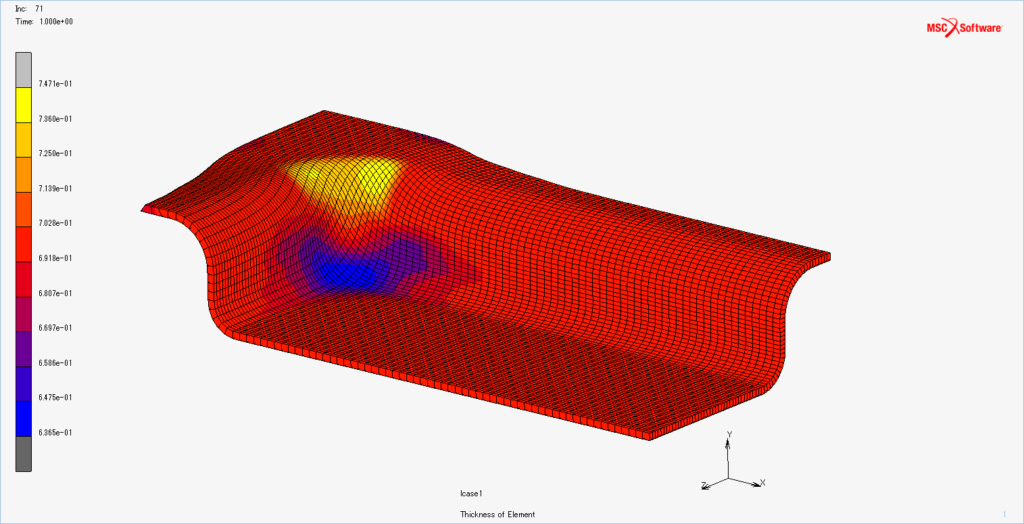

今回の記事は、思いっきり非線形解析でいきたいと思います。

非線形には、形状非線形、材料非線形がありますが、今回は両方とも扱うシートメタルフォーミングで、形状はFusion360で作成して、解析はMarcで行っています。

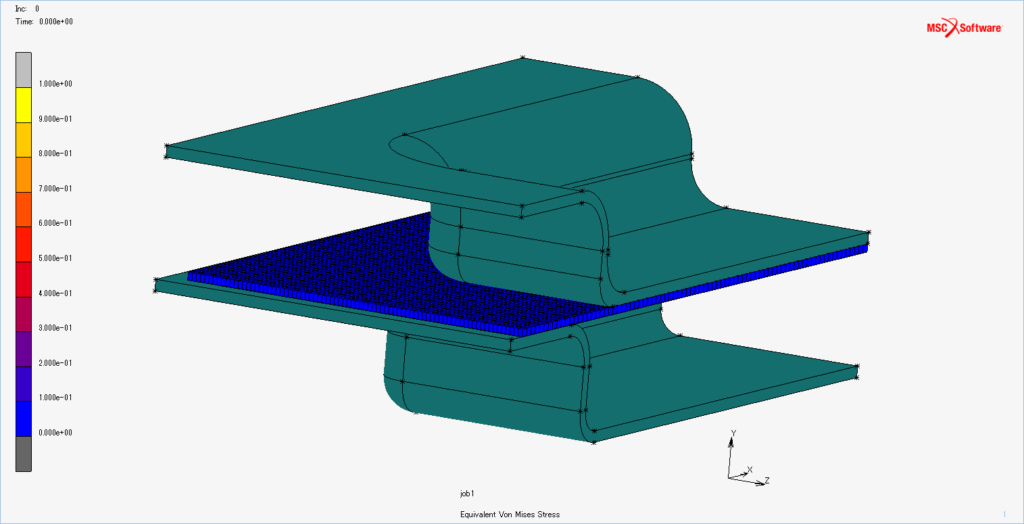

ご想像がつくと思いますが、上側の型を下方向に動かして2つの型ではさんで成形します。

要素は、ソリッドシェル要素と呼ばれる、見た目は六面体要素(ヘキサ要素)なのに厚み方向にちゃんと積分点をもっているシェル要素です。なお、要素を切ったのは板のみで型はソリッドのまま剛体のボディにしました。

題材としてはこんな感じです。

全体を通した挙動はこのブログの最後にリンクを貼っている動画をご覧ください。

2つの型の間に薄い金属製の板を配置しますが、対称条件を利用して全体の1/4だけをモデル化します。

で、今回はデモなのでいきなり解析結果にいきたいと思います。

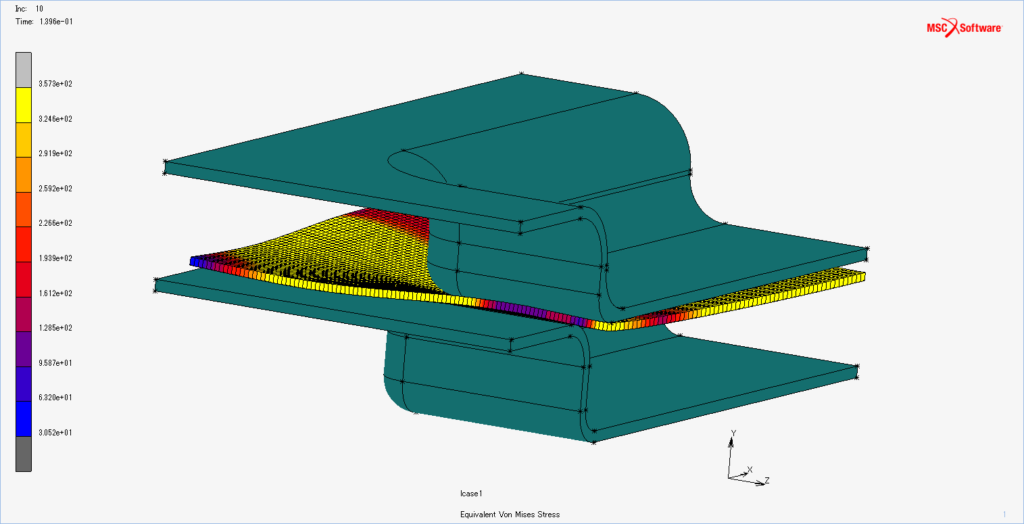

とりあえず、押し始め。徐々に板が変形を始めます。

すでに板のかなりの部分が降伏応力に達してきています。

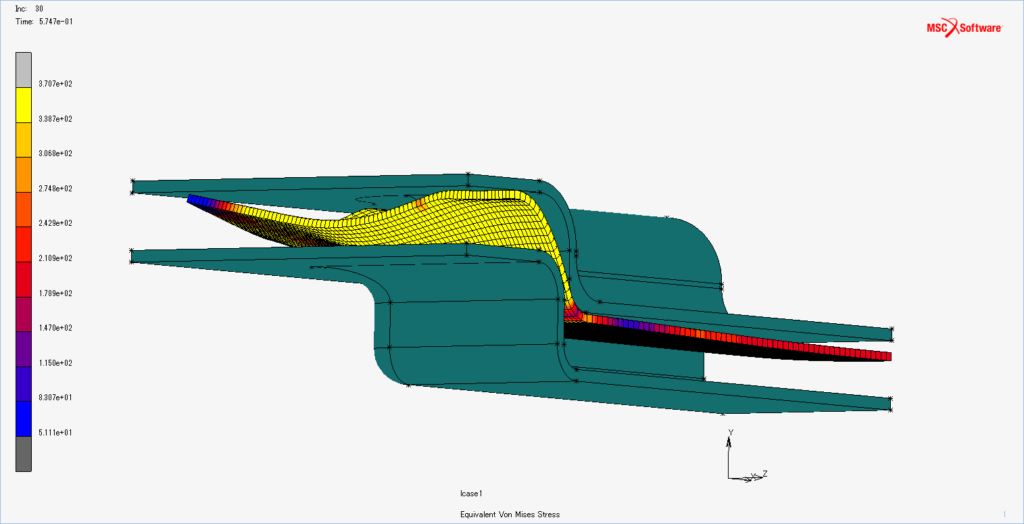

さらに進めると板が折れ曲がって、端のほうが大きく跳ね上がっていますね。

跳ね上がった部分が上側の型で徐々に下方向に押し付けられ始めています。

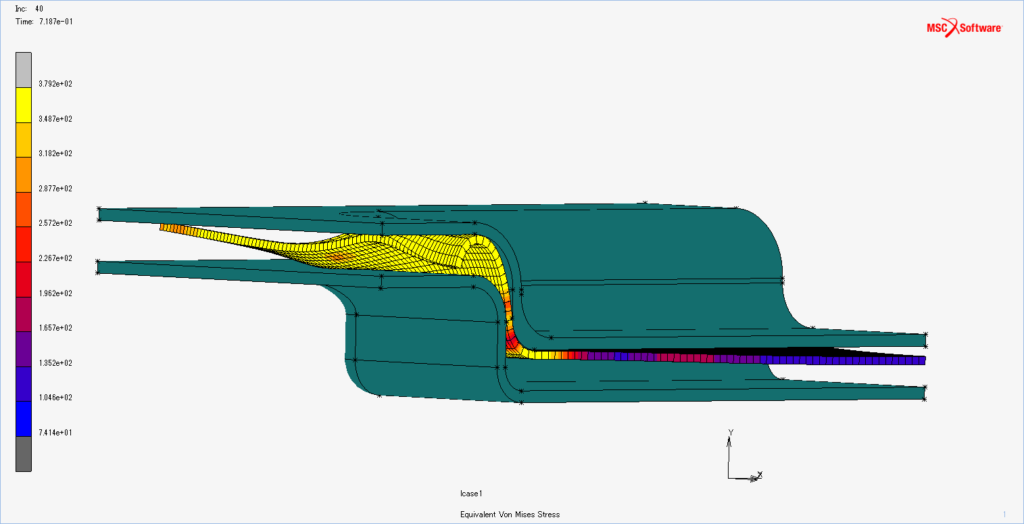

なんだか先端でクルッと丸まっちゃってるものがところがあります。

大丈夫なんでしょうか?

大丈夫でした。あと少しですね。

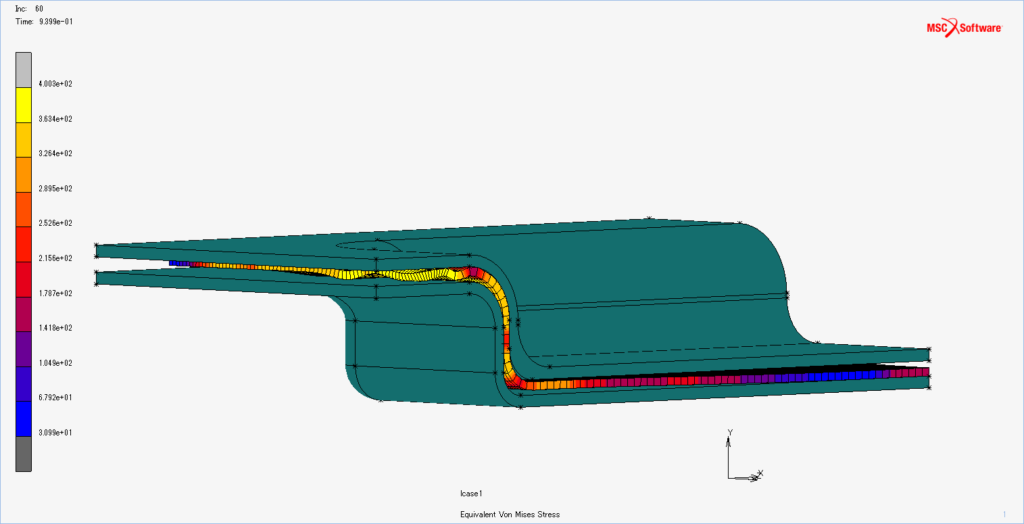

解析完了です。

型の剛体を非表示にして、成形された結果を見るとこんな感じ。

真上からみるとこんな感じ。

板の中央部が引っ張られているのがわかります。

全相当塑性ひずみですが、端っこに高い値が出ています。

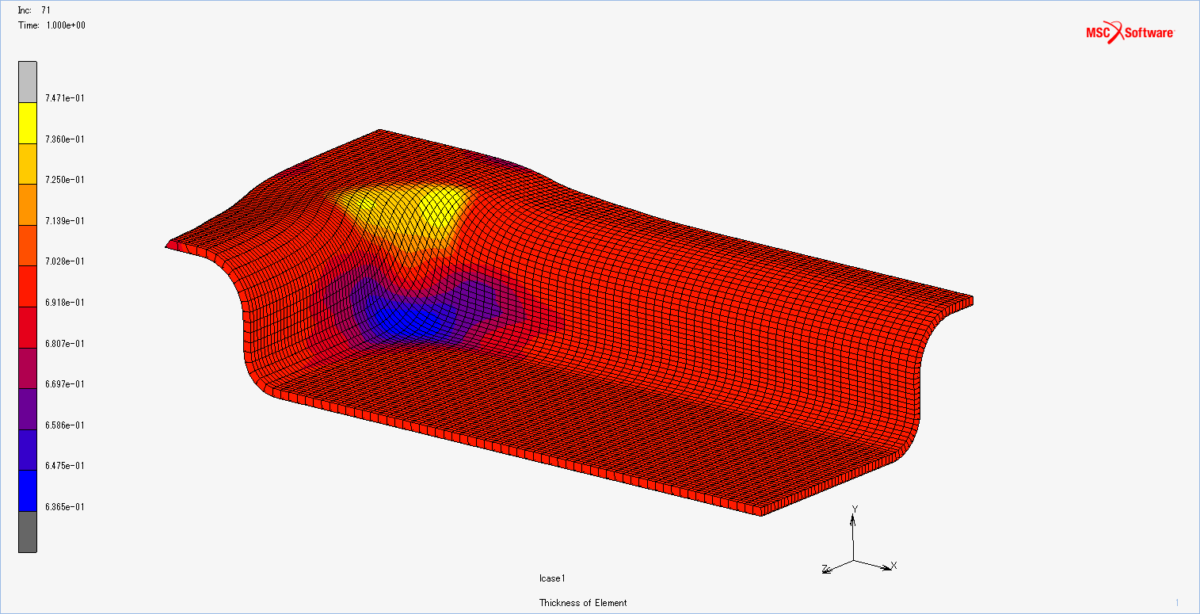

最後に要素の肉厚を見てみます。

角の部分が一番薄くなっていますね。

動画はこちから。

このような成形などのような解析も承っておりますので、お問い合わせくださいませ!

お問合せには、こちらのお問合せフォームをご利用ください。

ではでは~

すごく久しぶりの記事アップになりました。

ここしばらくFusion360のCAEの本を書いたり、AIの本を書いたりさらには様々な受託解析で忙しくなっておりました・・・。

さて、ということでCAEのちょっとした活用ネタを書いてみることにします。

通常設計する時には、そもそも、そのパーツが壊れないように設計をしますね。靭性材料ならミーゼス応力値が降伏応力に達したところで塑性変形を始めるのでそこで「壊れた」という判断をするのが一般的で、脆性材料ならいきなり破断するので最大の主応力が最大引張応力に達したときに「壊れた」という判断をするでしょう。

パーツを設計する際には想定する最大の荷重をかけても、降伏応力の1/3程度にまでしか達しないように、つまり「安全率」を3かそれ以上になるように設計すると思います。

そのため「どう壊れるか」までは考えないことも多いと思います。

でも、パーツの用途によっては何度も繰り返しの荷重がかかって、もっと低い応力でも破断することもあります。

いわゆる「疲労」というやつですね。

そのため破断する方向を確認してみたいということもあるでしょう。

さて、先日筆者はあるお客様から依頼された自動車部品の解析で、軽量化と強度のギリギリのせめぎ合いをしている時に破断が起きる位置やその方向を予測することを頼まれました。

ここで使えるのがミーゼス応力値や主応力値そして主応力のベクトルです。

これらをもとに破断が始まる位置や方向を予測したところ、かなりの精度で実験と合わせることができました。

具体的にはどういうことか簡単な例でご説明しましょう。

***

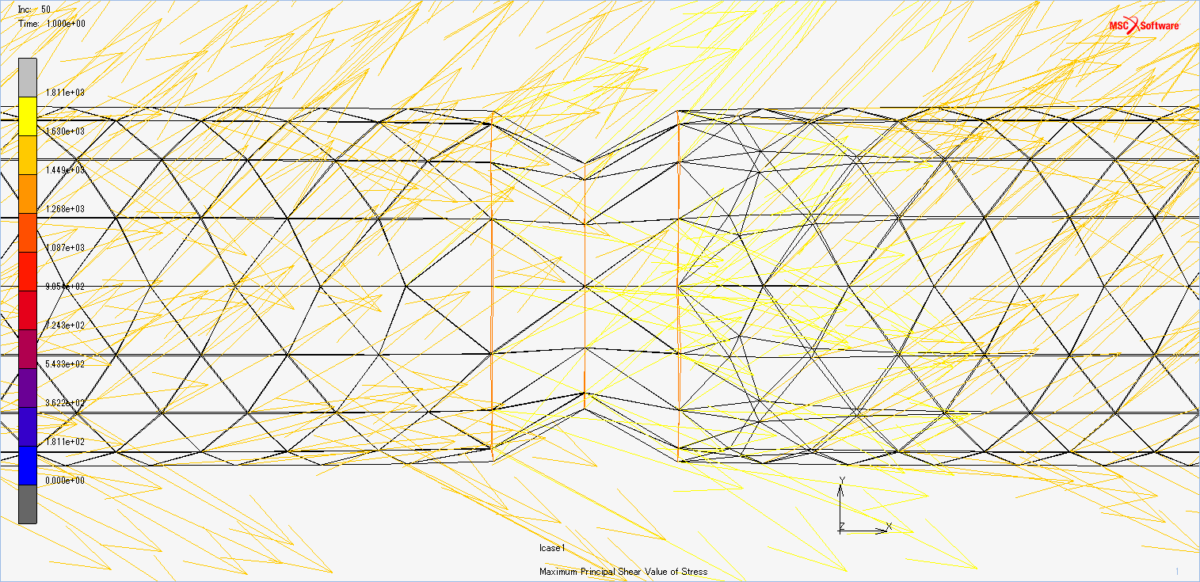

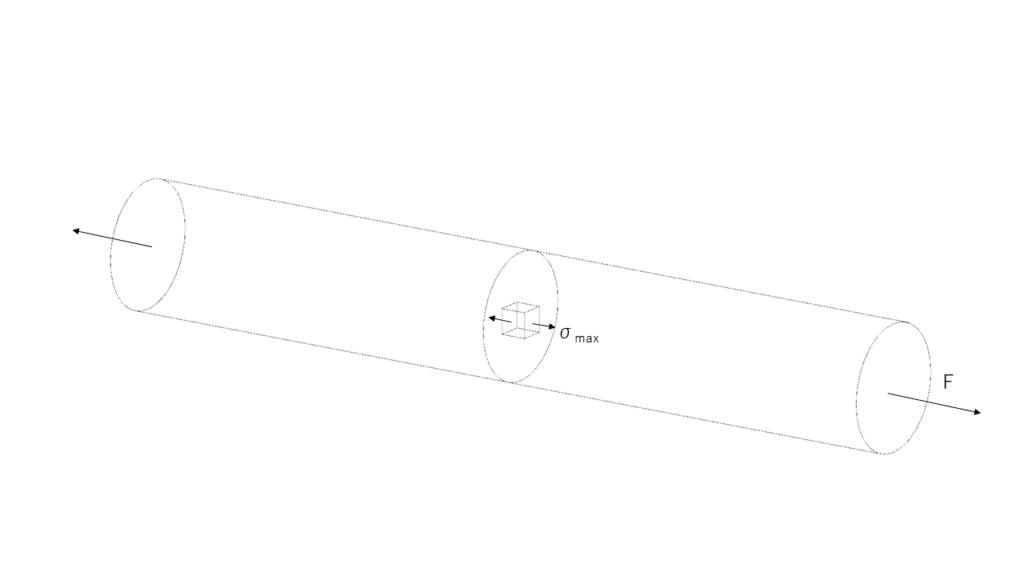

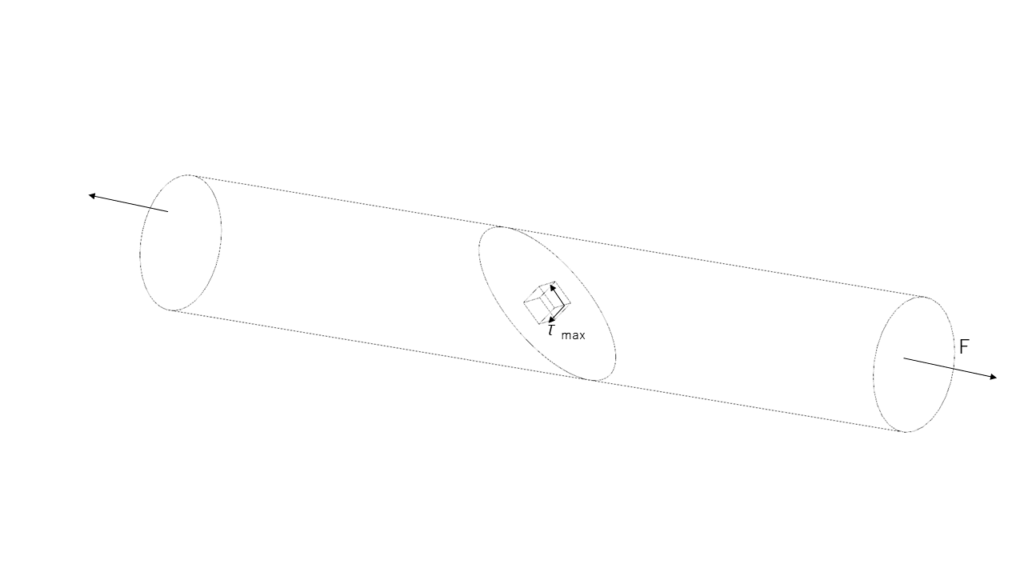

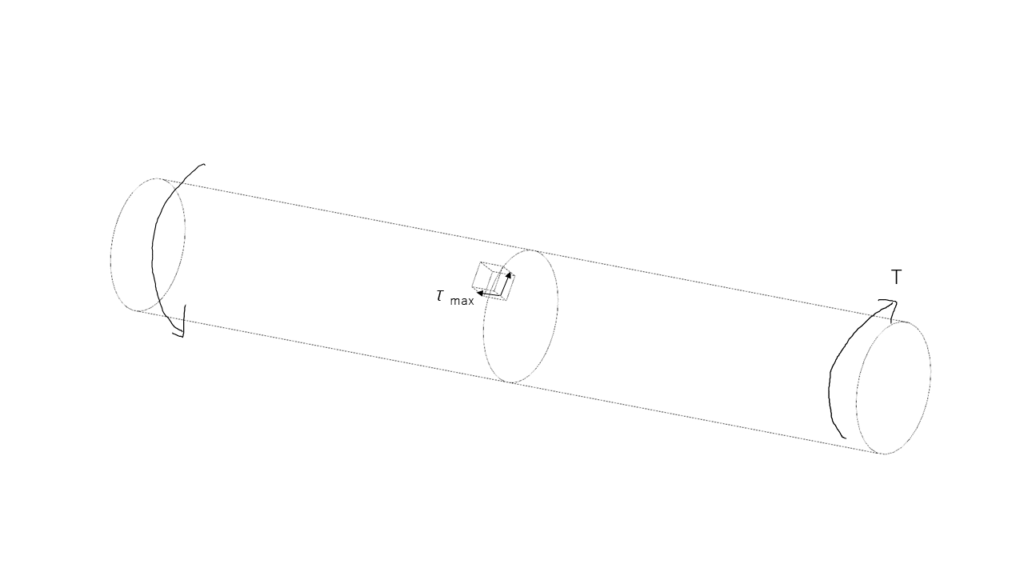

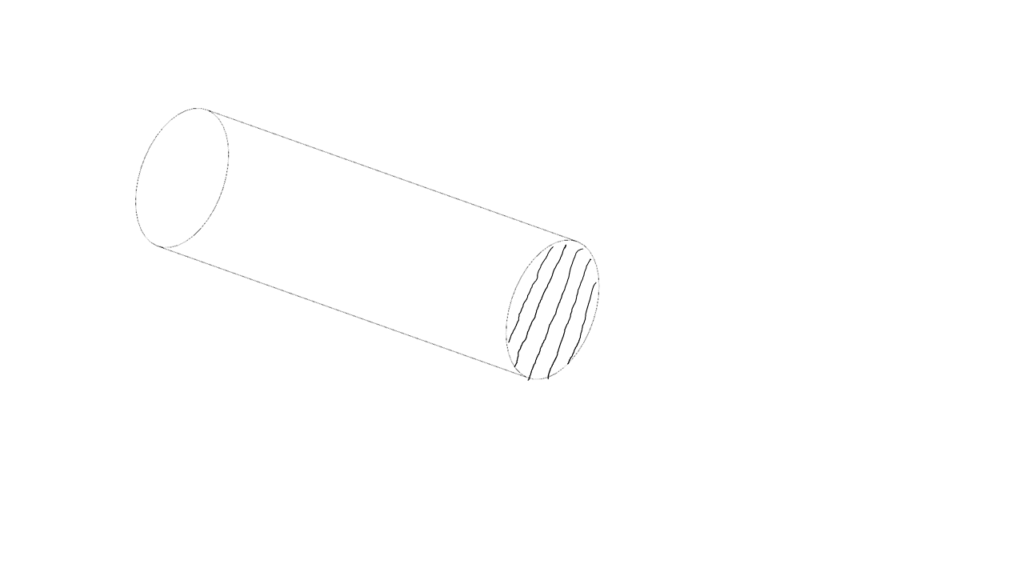

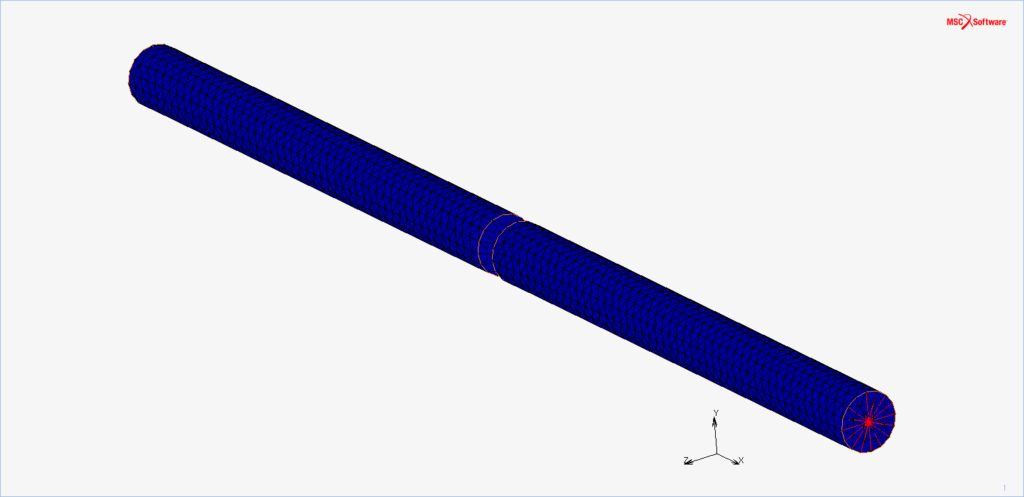

題材は丸棒です。

最初に引張りによる丸棒の破断を考えてみましょう。

前述の鋳鉄のような脆性材料の場合は、応力ひずみ曲線を見ても塑性せずに突然の破断に至ります。

最大の主応力が最大引張応力に達した時に最大主応力面で破断するということになります。

図のように丸棒をまっすぐ引っ張った場合、断面で破断します。

靭性材料でおきる延性破壊は、すべり面での相対的な変位で塑性変形が起きて、さらにそのすべり面の分離で破壊が起きることから、最大せん断応力に達したときに破断すると考えられます。

つまり延性破壊での破断は最大せん断応力で判断することになります。

破断方向は最大せん断応力面に沿って起きるため、その方向は最大せん断応力のベクトルを確認すればよいということになります。

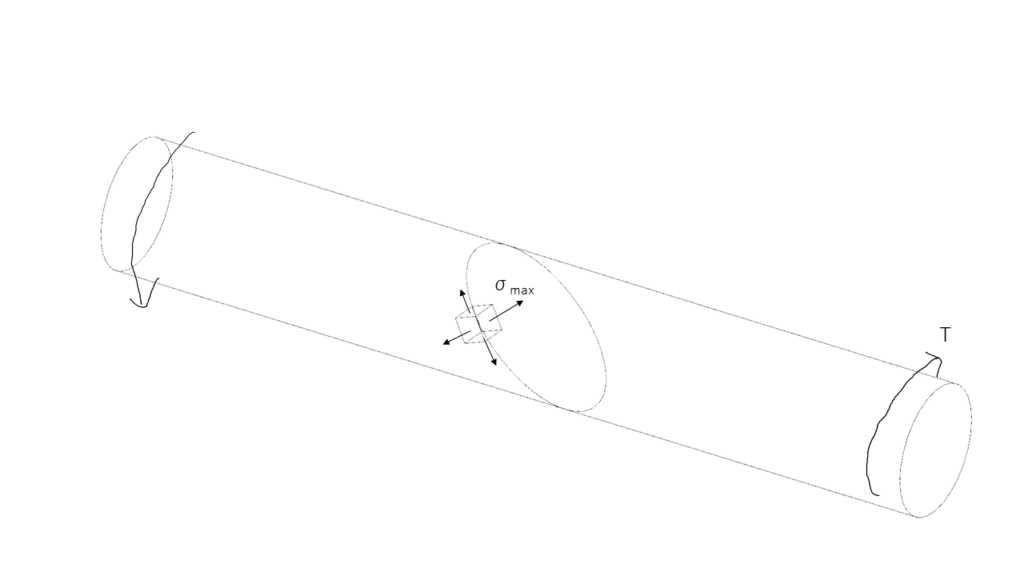

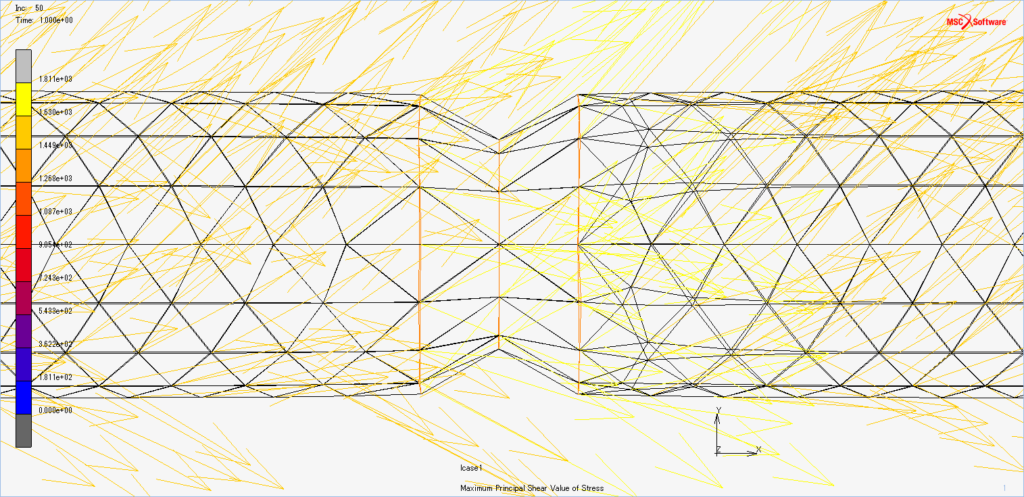

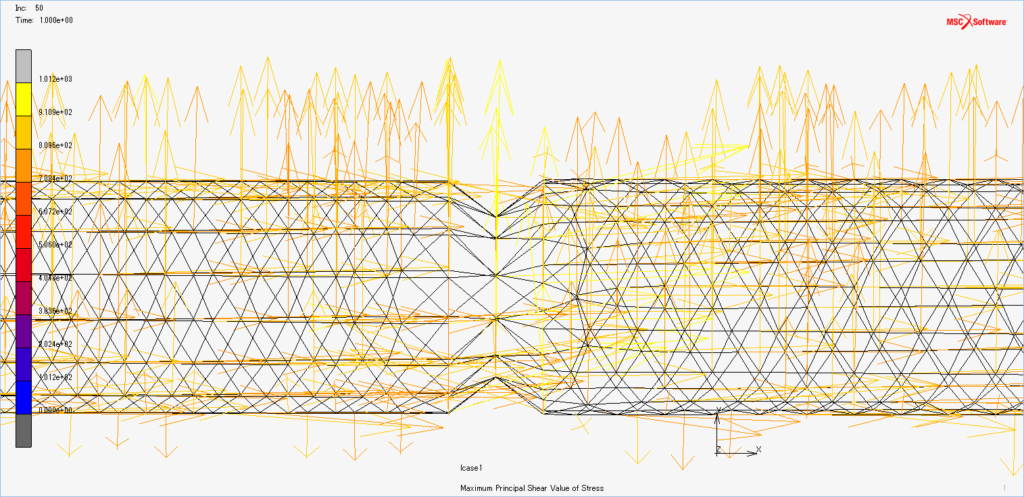

ちなみに、ねじりのトルクで破断ではどうなるでしょうか。ねじりの場合の最大主応力や最大せん断応力の方向は以下のようになります。

やはり、それぞれの応力の方向を見ればよさそうですね。

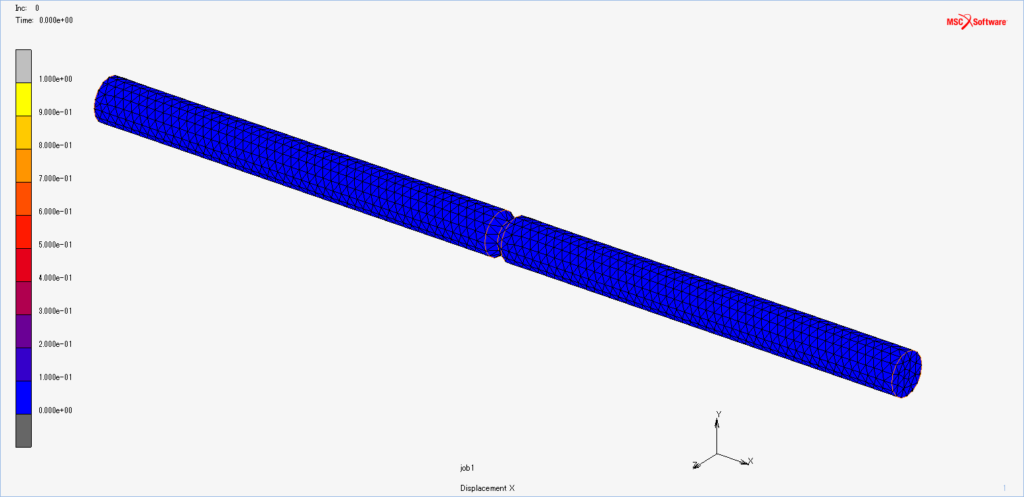

ということで、解析をしてみたらどうでしょうか。

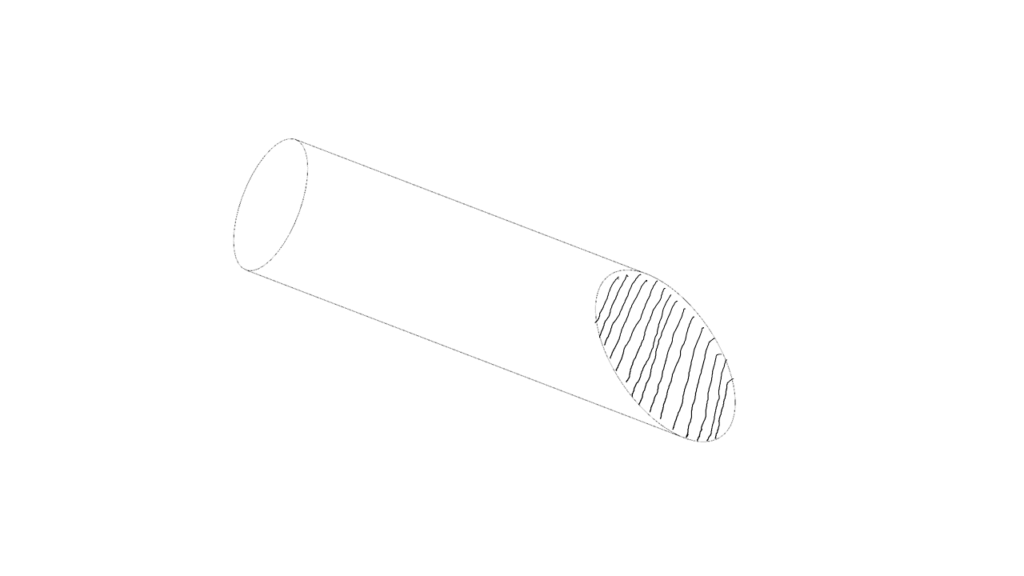

こんな感じで丸棒を例にしました。応力集中がおきるように中央に切れ目を入れています。片側を固定して、画面手前側の端面に引張りの力をかけます。

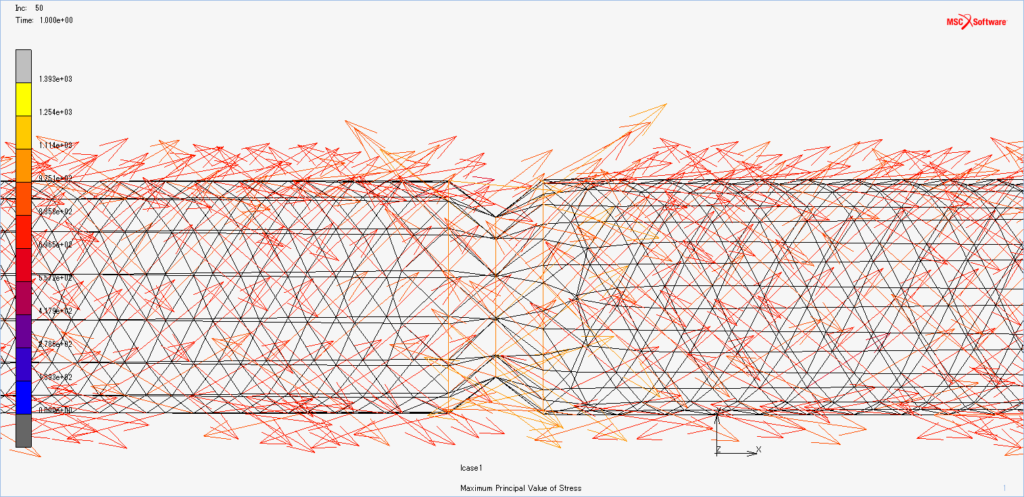

まず、最大主応力を見てみましょう。

予想のとおりですが、最大主応力をベクトル表示すると、ほぼ棒の長手方向の向きになっています。つまり脆性材料はこのベクトル直交する、つまり丸棒の断面で破断することがわかります。

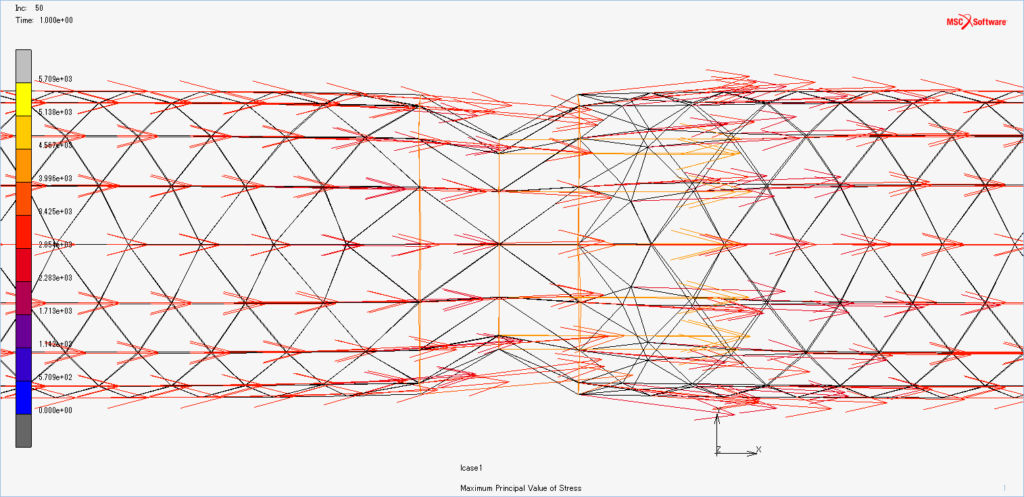

続いて最大せん断応力を見てみましょう。

ベクトルを見ると斜めに走っています。つまり斜めにちぎれていくことが予想されます。

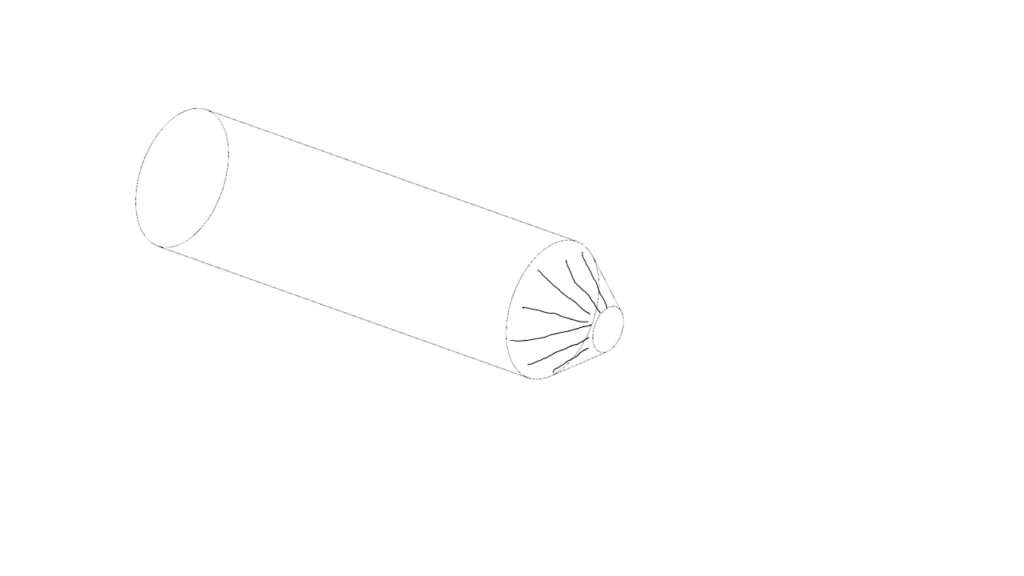

続いてねじりのケースではどうでしょうか。

固定のやり方は同じですが、手前の赤いところがある面にねじりの力をかけてみます。

前の例と同じように最大主応力を見てみましょう。

今度はベクトルの方向が斜めですね。

つまり、脆性材料の場合はこのベクトルと直交する方向が破断面と言えます。

次に最大せん断応力を見てみましょう。

ベクトルは長手方向と直交する方向です。

このことから、実験をする前に、その部品のどこがまず壊れてそこから亀裂が入る場合には、どの方向にというのは応力の値そのものやベクトルを見ることである程度の予測がつけられることがわかります。

延性破壊をするような材料の破断とその方向は最大せん断応力とそのベクトル、脆性破壊をするような材料の破断とその方向は最大主応力とそのベクトルを確認してみましょう。

ぜひ、参考にしてみてください。

解析に対するお問い合わせやご用命は、

こちらの問い合わせフォームよりお気軽にお問合せください。

までお気軽にお問合せください。

皆様 こんにちは。

mfabricaの水野です。

実に久しぶりのブログ更新になりますが、今回もYouTube更新のご案内になります。

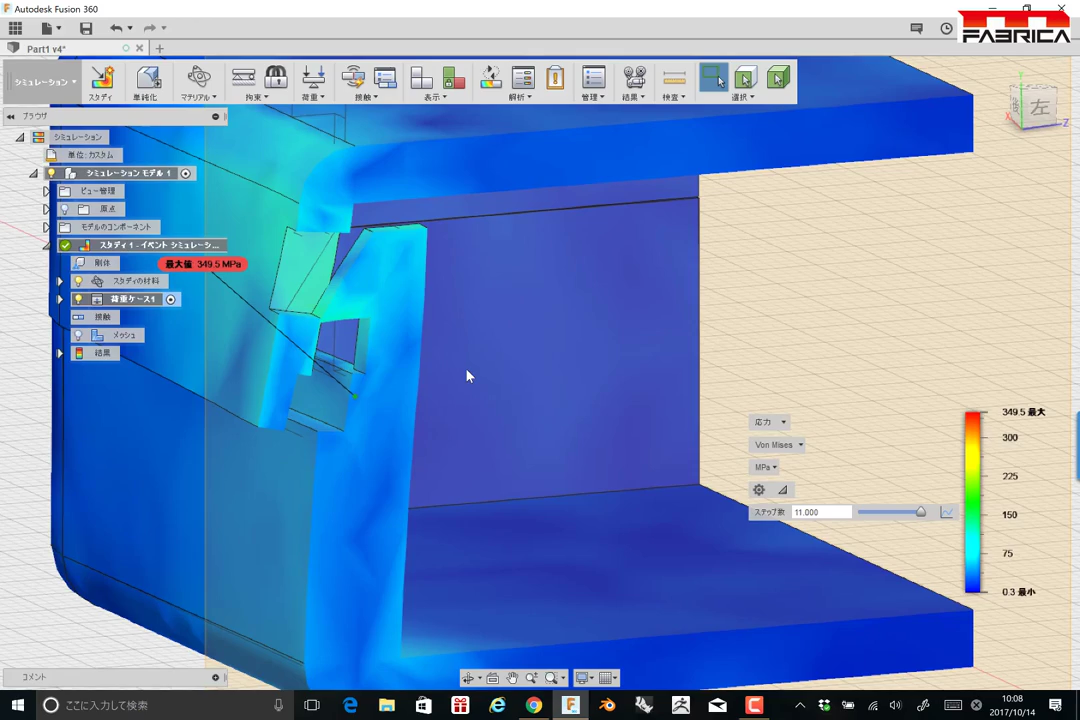

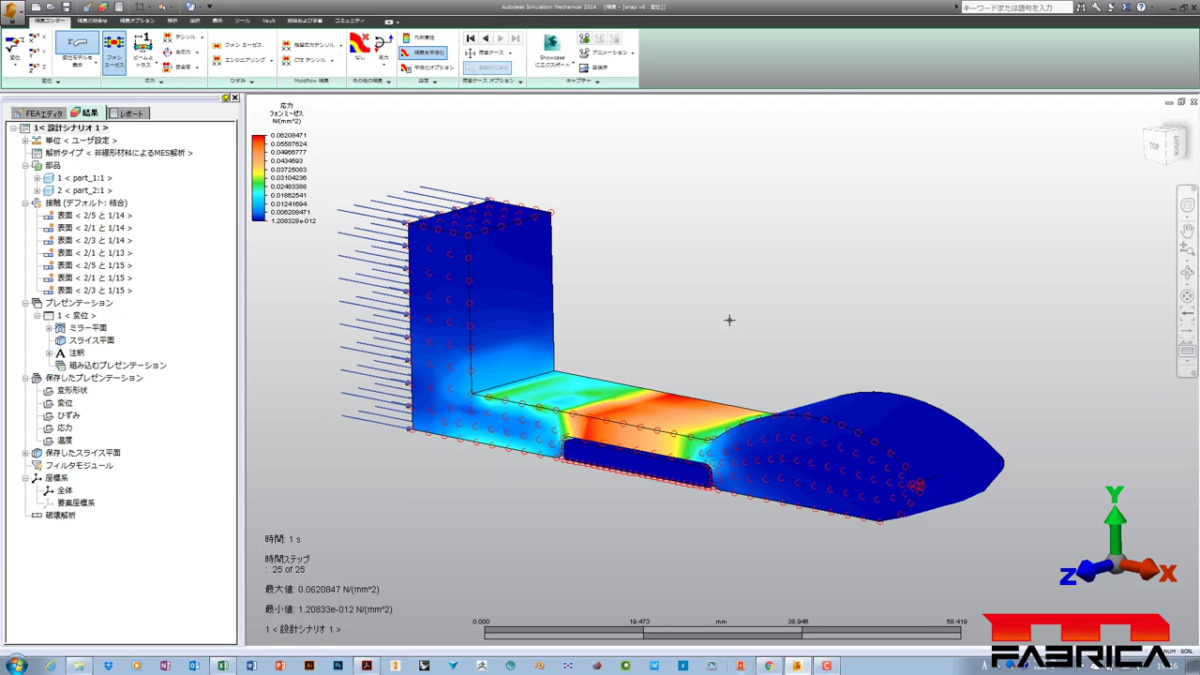

で、解析の内容は、Autodesk Simulation Mechanicalを使ったスナップフィットの解析です。

SOLIDWORKSの本でもスナップフィットを絡めた解析例は出していますが、今回は、AutodeskのSimulation Mechanicalのイベントシミュレーションの機能を使って、非線形+接触解析の例を示しています。

他のシミュレーションソフトでも参考にできる例になっていると思います。

詳しくは上記のリンクからYouTubeの動画をご覧ください。

ではでは~

皆さん、こんにちは。

出張帰りの水野です。

事務所に戻ったら、イタリアから大きな3Dプリンターが届いていましたが、箱を開ける元気がありません。

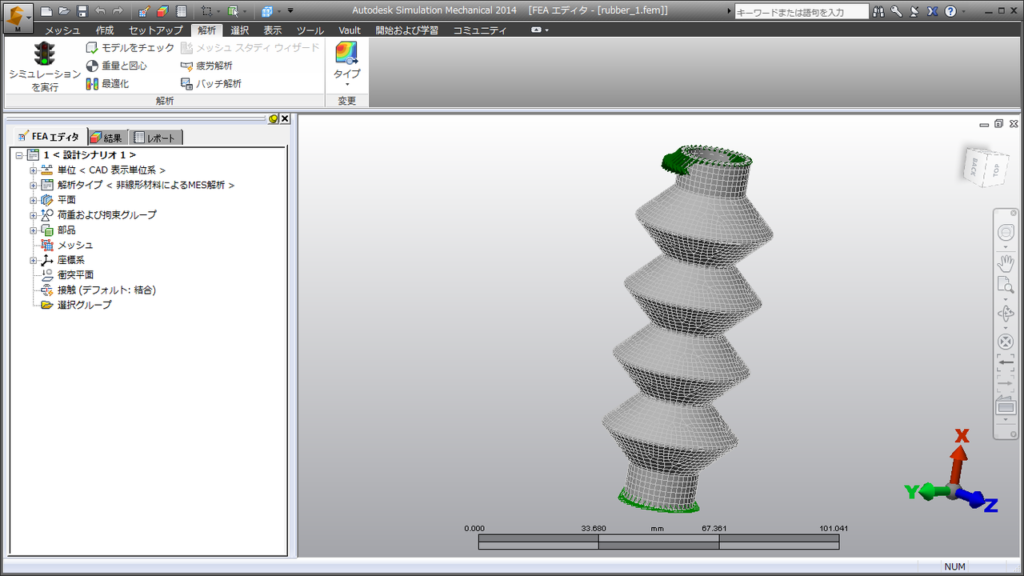

さて、最近、ゆえあって色々なシミュレーションに手をつけております。

エラストマー材の解析もそうです。

かつての古巣の時によくやった非線形解析に久しぶりに足を踏み込んでおります。

やっぱり、時間がかかりますね。

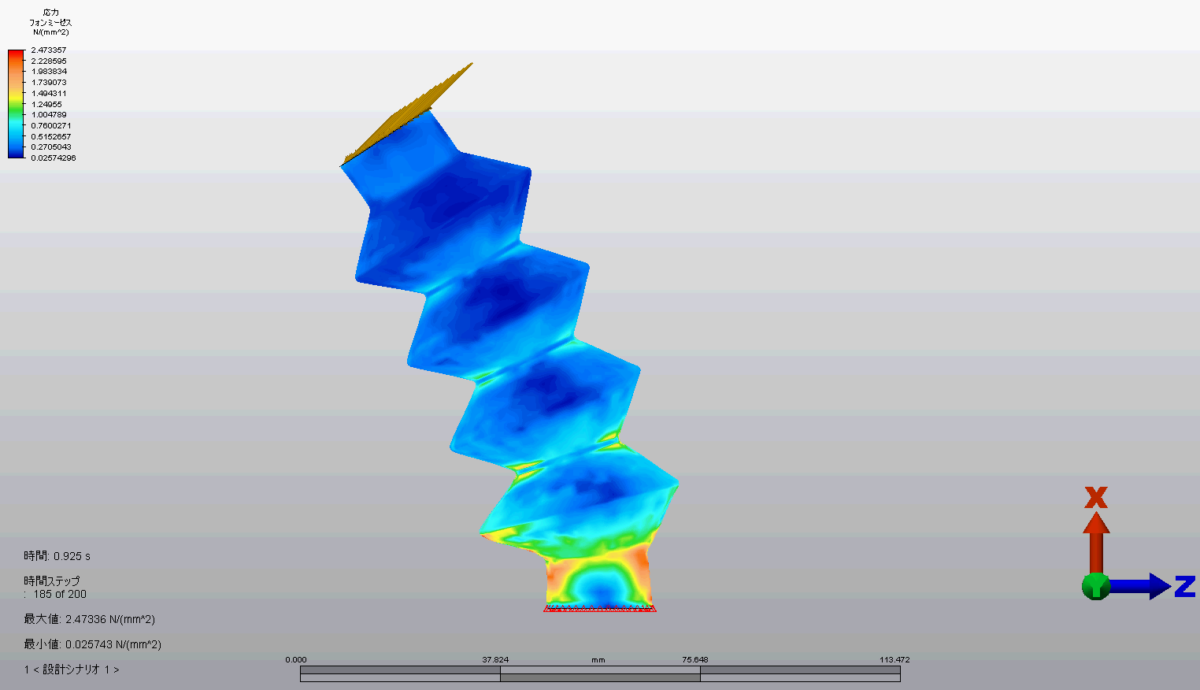

例えば、このようなブーツもどきの解析。

複数の荷重ケースをかけるのが面倒くさかったので、斜め45度に荷重をかけて下の面は固定しています。

荷重としては10N程度だったのですが、デフォルトではいきなり解が発散してしまいました。

やはり、非線形はちゃんと設定しなければいけませんね。

ということで、せっかくなのでアニメーションなど・・・。

しかし、こんな単純なのでも、40分くらい解析時間がかかりました。

あ、やっぱりハードウェアにもっと投資しないと駄目なのかなあ。

あ、材料物性は実はちょっと適当です。

ムーニー・リブリンの定数を出すためのちゃんとした測定データが手元になかったので・・・。

ではでは~