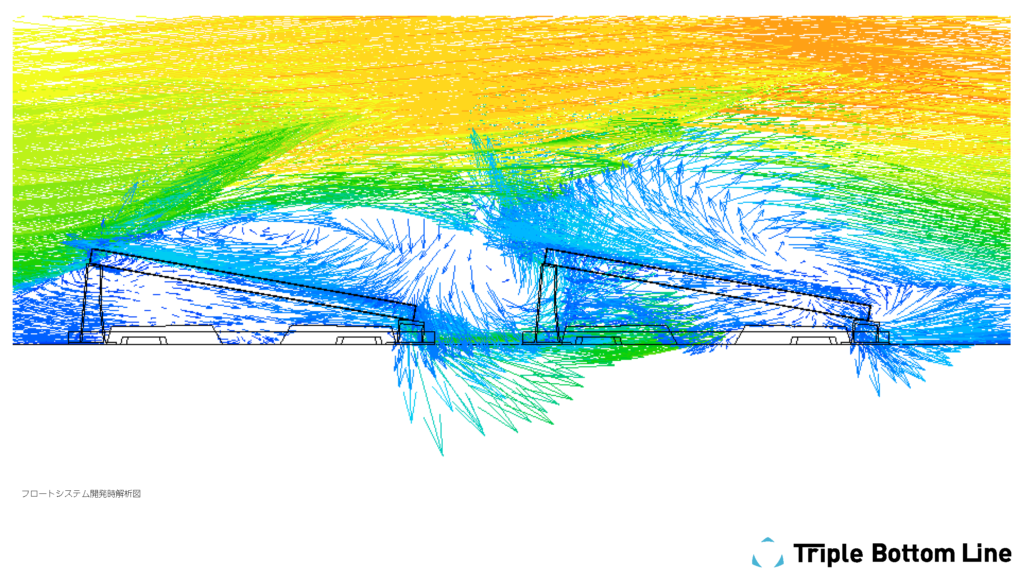

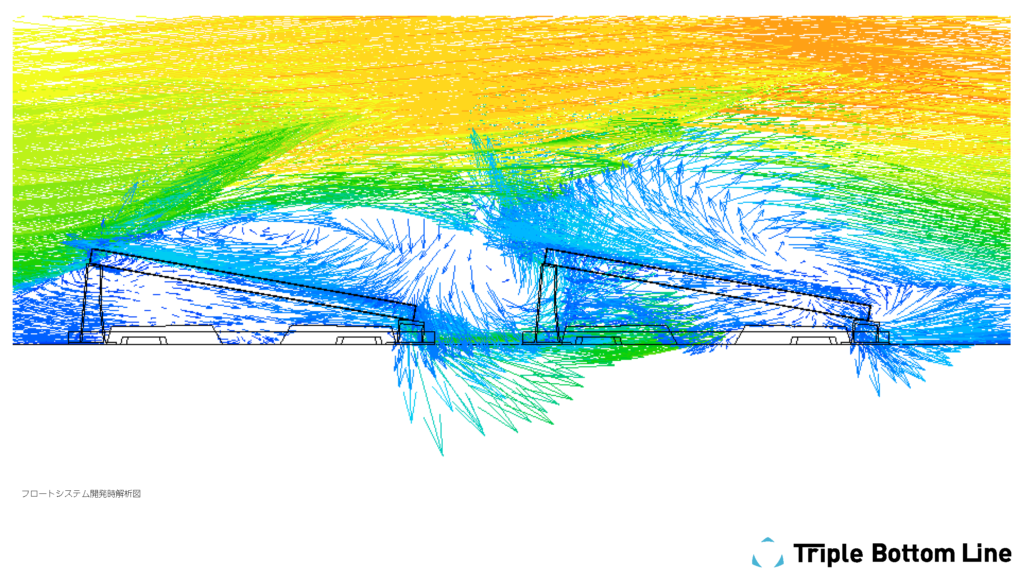

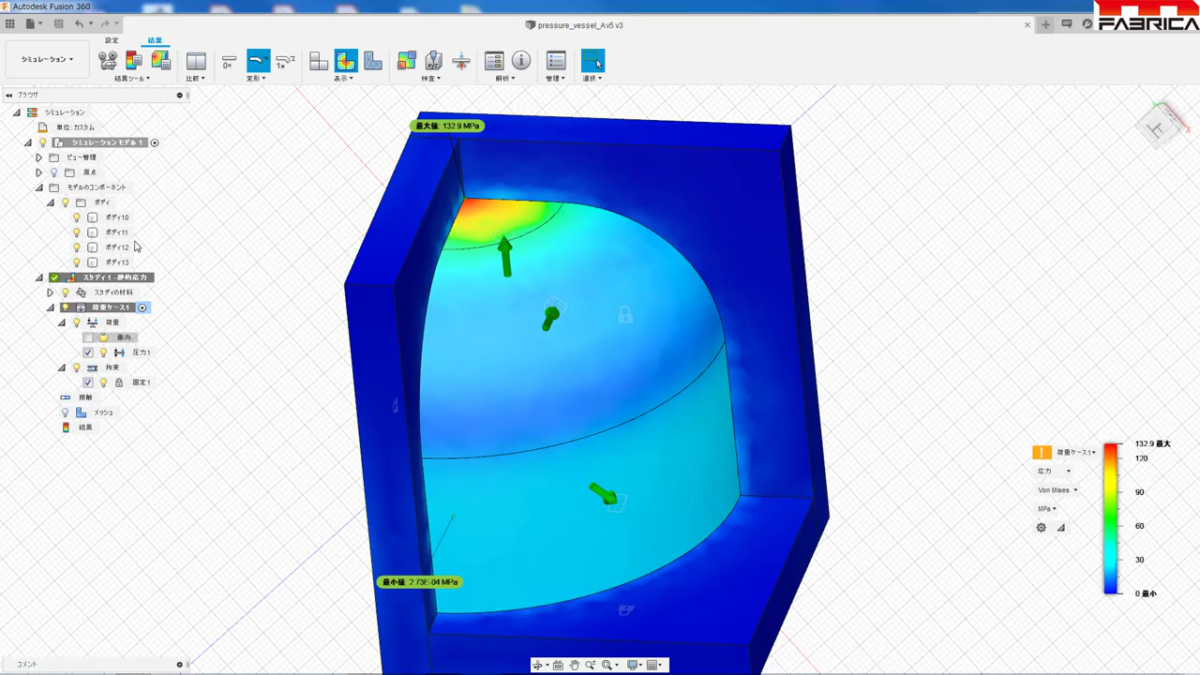

アイティメディア MONOistのメカ設計フォーラムに弊社が主にシミュレーション業務で貢献した記事「水上太陽光発電への挑戦、常識を打ち破るフロート構造はこうして生まれた」が掲載されております。

シミュレーションが製品開発にどのように貢献したのかが、わかる記事ですので是非ご覧ください。

https://monoist.itmedia.co.jp/mn/articles/2202/01/news017.html

アイティメディア MONOistのメカ設計フォーラムに弊社が主にシミュレーション業務で貢献した記事「水上太陽光発電への挑戦、常識を打ち破るフロート構造はこうして生まれた」が掲載されております。

シミュレーションが製品開発にどのように貢献したのかが、わかる記事ですので是非ご覧ください。

https://monoist.itmedia.co.jp/mn/articles/2202/01/news017.html

オートデスク様主催でのセミナー「誰でも分かる!明日からできる! 解析の言葉と役割を徹底解説」を2020年9月15日(火)14:00 ~ 15:00にオンラインで開催いたします。

構造解析をやりたいけれど、そもそも言葉がよくわからないくて設定がうまくできない、結果が評価できない、あるいは結果を設計に反映できない、などの悩みに対応するためのセミナーです。

本セミナーでは、「分からない」を「分かる」に変えるために、解析機能を使いこなすための準備として、解析用語を一つ一つ丁寧に解説してまいります。

詳しい情報とお申込みは以下のリンクにアクセスしてください。

https://www.autodesk.co.jp/campaigns/fusion360/webinar/cae

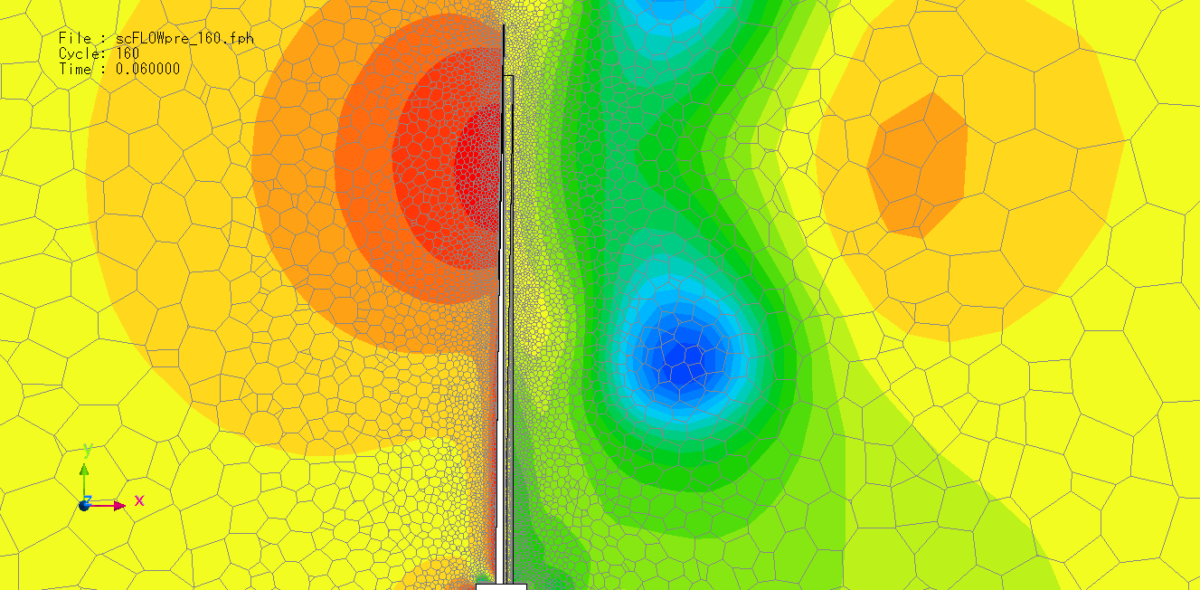

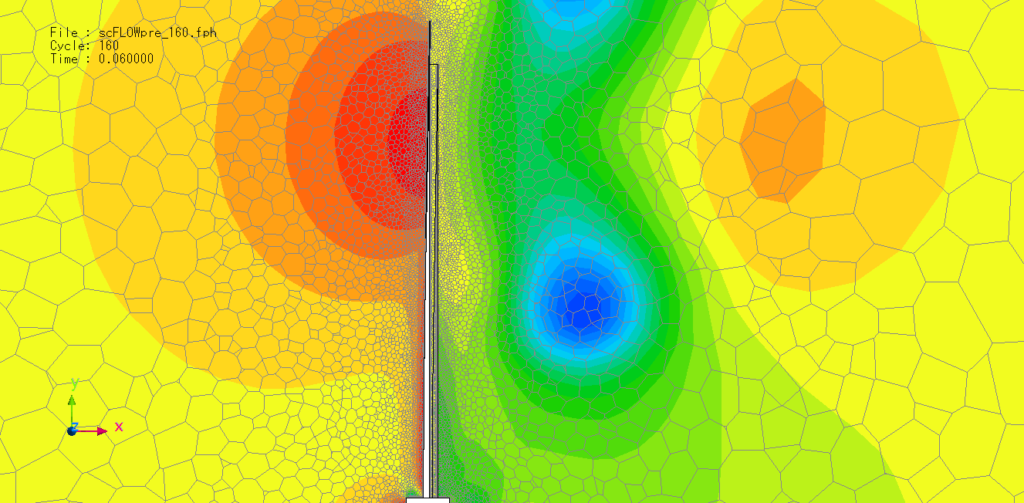

今回は“2つの異なる”までは同じですが、「流体」と「固体」の相互作用について考えてみたいと思います。

一般的に構造解析を行うソルバーと、熱流体解析を行うソルバーは異なります。また、解析を行うエンジニアも「構造解析は詳しいけれど、流体解析についてはそれほど詳しくない(あるいはその逆)」といったことも珍しくありません。そのため、本来ならば(例えば)水の流れによる圧力や風圧などを考慮した構造解析を実施しなければならないとしても、ある想定に基づいて荷重条件を設定して構造解析のみを行うといったこともよく見られます。

その一方で、より厳密な結果を求める必要がある場合に、「連成解析」を行いたいというニーズもあります。例えば、前回の記事で用いた橋脚の周囲を流れる水流が与える圧力を考えた際、単純に“橋脚に圧力を与える”ということでも解析は可能ですが、変動し、渦を巻く水流の物理現象をより厳密に考慮したければ、“流体解析と構造解析を連成させて解析を行う必要がある”でしょう。

そこで、「流体構造連成解析」の出番です。

以下、本文はMONOistの記事をご覧ください。

https://monoist.atmarkit.co.jp/mn/articles/2008/25/news004.html

皆さん、こんにちは。

来る2020年8月9日に代表の水野が新しい書籍を出版します。

タイトルは「モノが壊れないしくみ」です。

出版社ジャムハウスさんの「ときめき×サイエンス」シリーズの一冊として出版させていただきます。

対象は技術者とか専門の方ではなくて一般の方、それも中高生までも意識した本になっています。全編にわたってルビもふっていますので小学生でも読めるかもしれません。

数式の使用も必要最小限に抑えて、各章の冒頭には漫画も交えてできる限りわかりやすくすることを心掛けました。

前半は、「材料力学」をできるだけ、直感的にイラストも多用してモノの強さの秘密をさぐるための基礎知識編として紹介しています。

後半は、壊れてしまった椅子や逆に象が踏んでも壊れない筆箱などの具体的な例を示しながら壊れない秘密を探っていく構成になっています。

さらに、Fusion 360のシミュレーション機能やMSC Marcなどの解析ソフトも使って実際にシミュレーションをかけています。

どうやって基礎的な材料力学をシミュレーションにあてはめることができるのか、も意識していますので是非お手にとってみてください。

概要はものづくりのメディア「fabcross」さんでも紹介されています。

https://fabcross.jp/news/2020/20200721_jamhouse_tokimekiscience_monogakowarenaishikumi.html

ご購入はこちら(8月9日以前は予約注文になります)でよろしくお願いします。

また、出版社のウェブサイトはこちらになります。

久しぶりに動画を作成しました。

Fusion 360には定常熱伝導解析の機能が備わっています。

その使い方の簡単な動画を作ってみました。

以下からご覧ください。

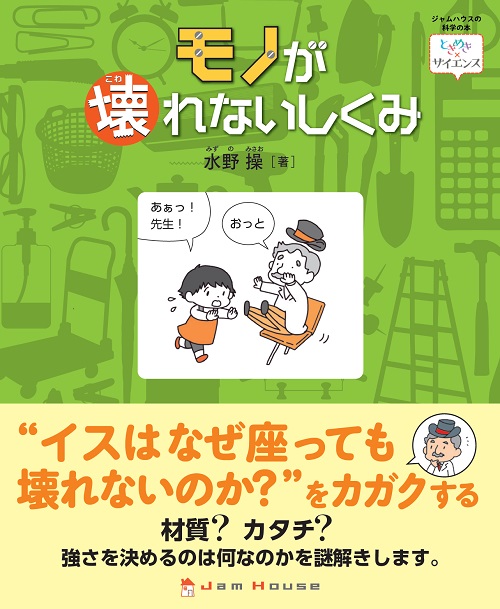

Fusion 360の解析で用意されている境界条件の中にボルトコネクタというものがあります。

使ったことがある人はあまり多くはないかもしれませんが、アセンブリの中で部品どうしを、ボルトとナットを使って締結させているモデルを解析する際に、便利な拘束条件です。

通常、ボルトやナットがアセンブリ中にたくさんある場合、メッシュを切る際にも時間がかかってしまうことも珍しくありませんし、勢い接触面がたくさん増えてしまうので、接触計算にも時間がかかってしまいます。

そんな時には、ボルトとナットは解析の対象から外して、ボルトコネクタを使うのがベターです。簡単な比較動画を作ってみましたのでご覧ください。

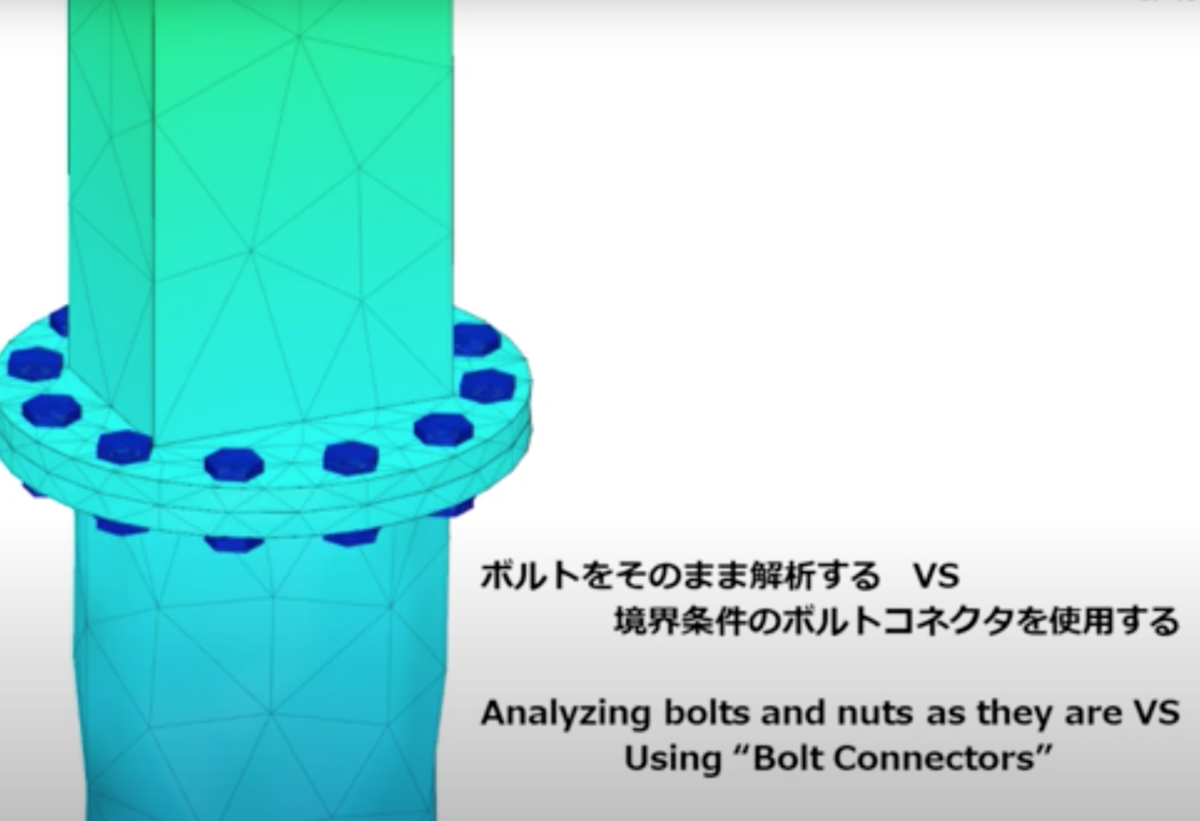

MONOistに流体解析についての記事を寄稿いたしました。

連載記事の第5回目で、今回は「乱流モデル」についての内容です。

詳しい内容については、このリンクから記事をご覧ください。

記事の中では、2つのモデル、LESとRANSで行った解析結果の比較の動画も載せておりますが、それらの動画は以下のリンクからも、確認できます。

LES乱流モデルによる流れの確認

RANS SST k-ωモデルによる流れの確認

ということで、今回の記事の紹介でした。

では!

久しぶりにYouTubeに動画をアップしました。

今回は、Fusion360の解析ネタです。

Fusion360の解析機能においては、デフォルトの直交座標系しか使うことができないため、例えば斜めに傾いた物体の、対称境界条件などを定義しようとすると、ちょっと困ってしまいます。

でも、そのかわりに接触条件をうまく使うとこの境界条件をクリアできたりします。

Fusion360では、「剛体」というボディを定義できないのですが、剛性の高い変形体で代用すれば、問題のない解析結果が得られます。

ということで、詳細は以下の動画をご覧ください。

ではでは~

皆さん、こんにちは。

どういうわけだか、2日続けてブログを更新しております。

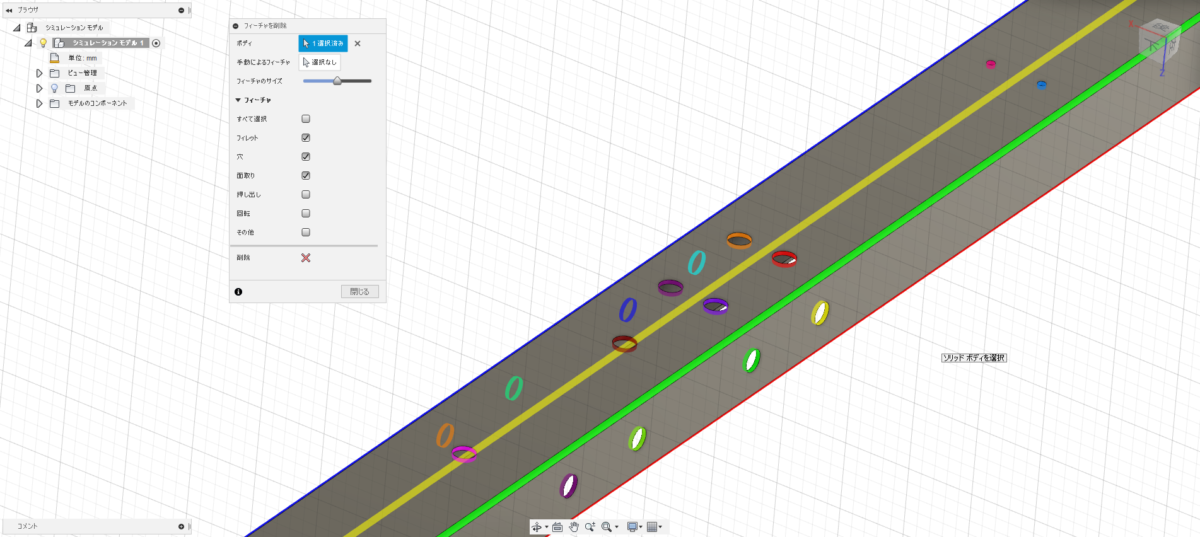

さて、皆さんは解析をしようと言う時に、メッシュの作成にやたら時間がかかるということはないでしょうか?

基本的に、より大物で込み入ったフィーチャーがいっぱいある、みたいな部品がその対象となるかと思いますが、実際にはよくありがちな、一見シンプルな部品でも、そういうことがありえます。

解析したいのに、メッシュが中々作成されず、いつまでも解析が始まらず、また解析が始まってもやたらと時間がかかって心が折れることもあります。

ということで、本日はその対処法について考えてみたいと思います。

ちなみに、本日もメインのツールはInventorですが、一部、Fusion360とMSC Marcもで登場しています。

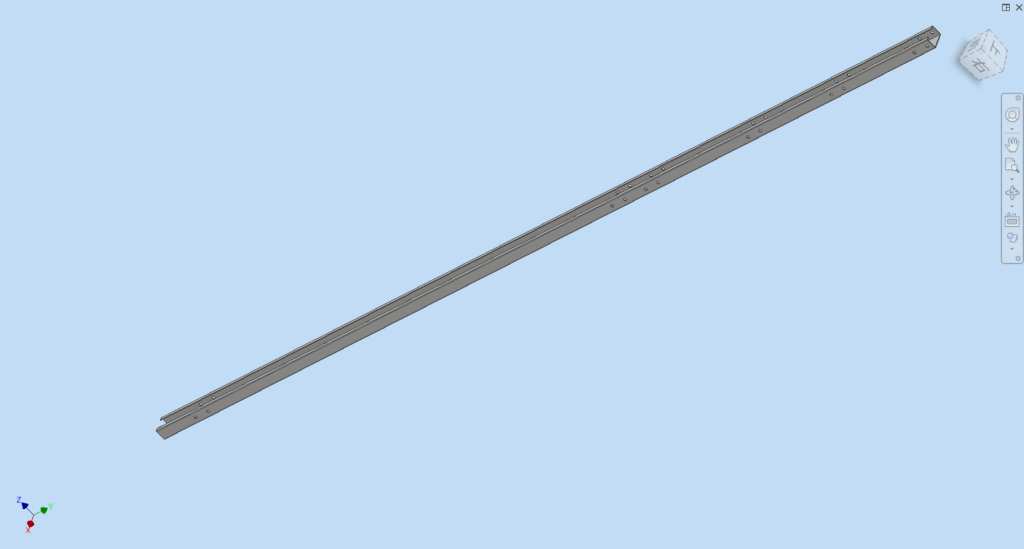

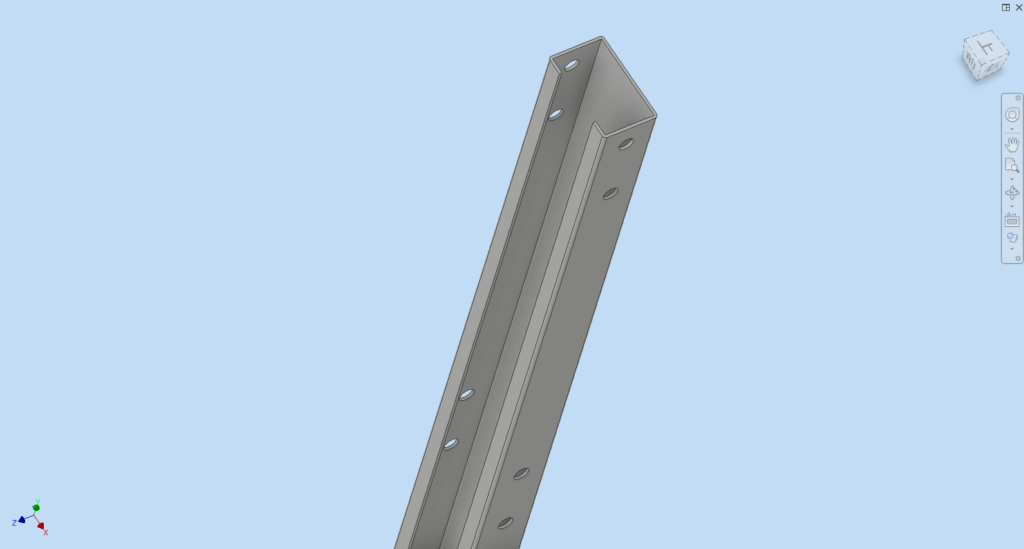

ということで以下に示すのは至ってシンプルなコの字型のビームです。

ただし、よく見るとたくさん穴があいていて、かつ板金部品ということもあり、曲げているところにはばっちりとフィレットがかかっています。ちなみに長さは3700mmほどありますので結構長いです。

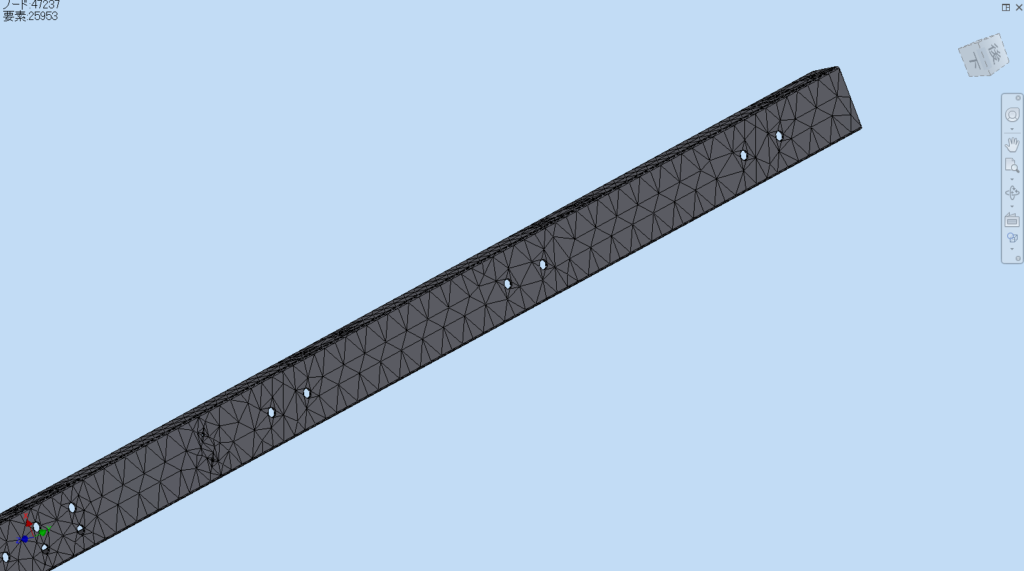

さて、これにメッシュを切るとこんな感じになります。

デフォルトで何も設定を変えずにメッシュを切りましたが、まあ特に悪いこともなさそうです。

ただ・・・このメッシュを切るのに7分くらい時間がかかっています。

(※PCのパフォーマンスによりこの時間は変わると思います)

こういっちゃなんですが、いっけん簡単に見えるこの形状にメッシュをはるのに7分です。

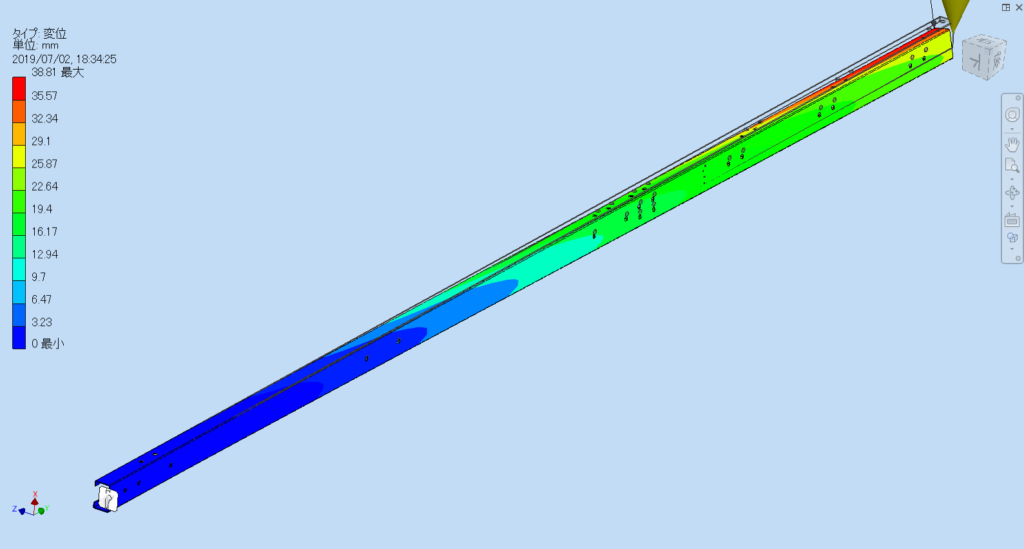

で、これを解析するとこんな感じになります。

ちなみに解析にかかった時間は3分ほどでしょうか。

ちなみに、荷重は50Nの曲げ荷重をかけています。(そんなに本当はそんな荷重はこの方向にはかかりませんが・・・)

底面を固定した状態で先端が約38mmの変位があります。

結構動いているといえば動いていますが、そもそも3700mmもの長さがありますし、実際にはこの手の柱が何本あってそれらが合わせてこのような荷重を受けるので、実際にはこんなに大きな変位はないはずです。

とはいえ「でも、解析できてるじゃん!」と言われそうですが、こんな簡単な部品一個に7分かかったことを思い出してください。

実際にはこのパーツを含めて似たような部品が大小全部で50パーツくらい使用されているアセンブリが本当には解析したかったのです。

・・・ということは、いったいどれだけメッシュの作成に時間がかかるのかあまり考えたくないと思います。

実際・・・、元のアセンブリでは許容できる時間内にメッシュが切れませんでした・・・。

(実は他の要因もあって、さらに状況が悪かったのですが)

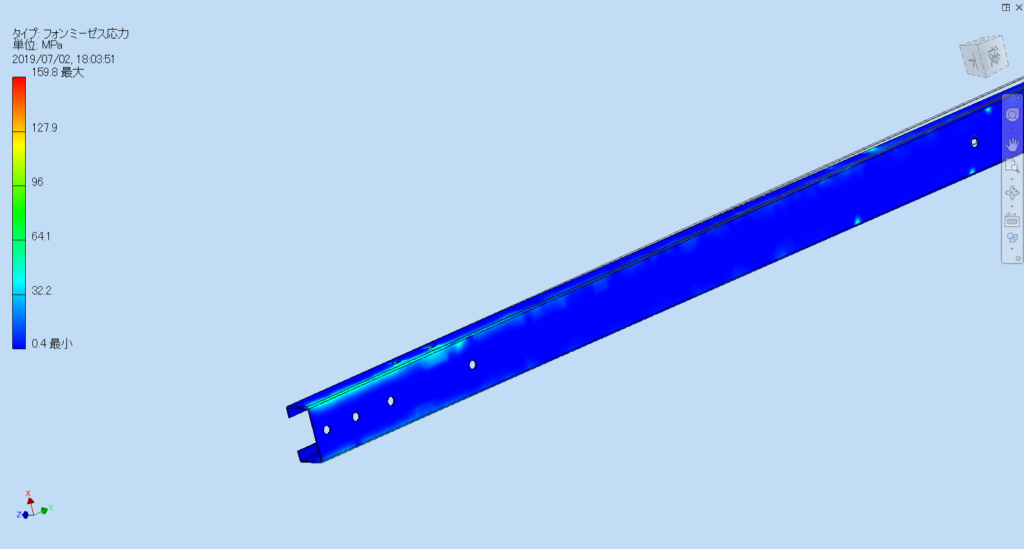

さて、ここで応力の結果を見てみたいと思います。

絶対値よりも分布を見て欲しいのですが、穴付近の応力はとくに見るべきものはありませんし、フィレット界隈は若干応力が高い部分はあるものの、基本的にはこれらの細かいフィーチャーは応力の分布には大きな影響がないことがわかります。

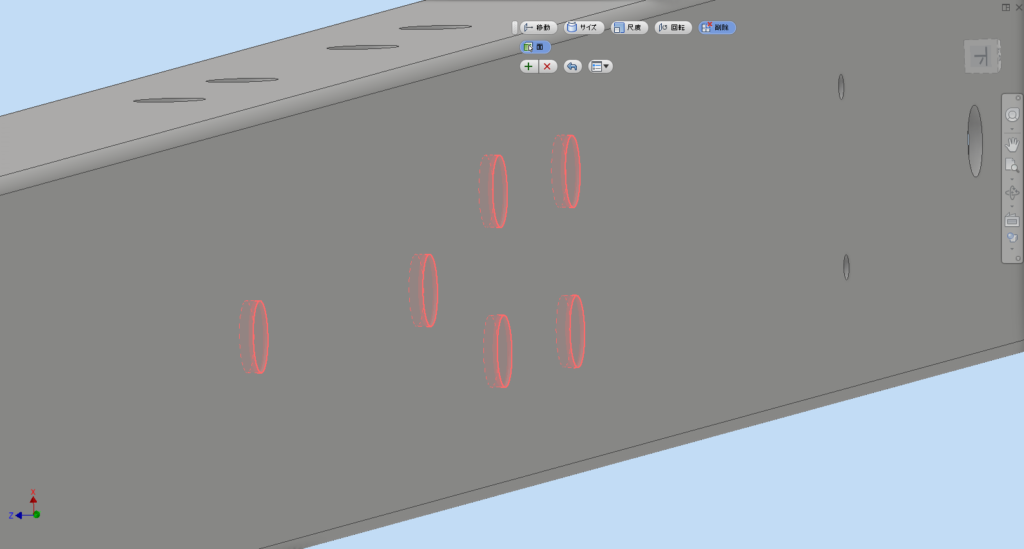

ということで、フィーチャーをとっぱらってしまったらどうでしょうか?

フィーチャーの削除方法は色々だと思いますが、Inventorだとダイレクト編集は簡単な方法の一つだと思います。

モデリング方法の説明ではないので、具体的な操作方法は割愛しましたが、えらくシンプルになりましたね。

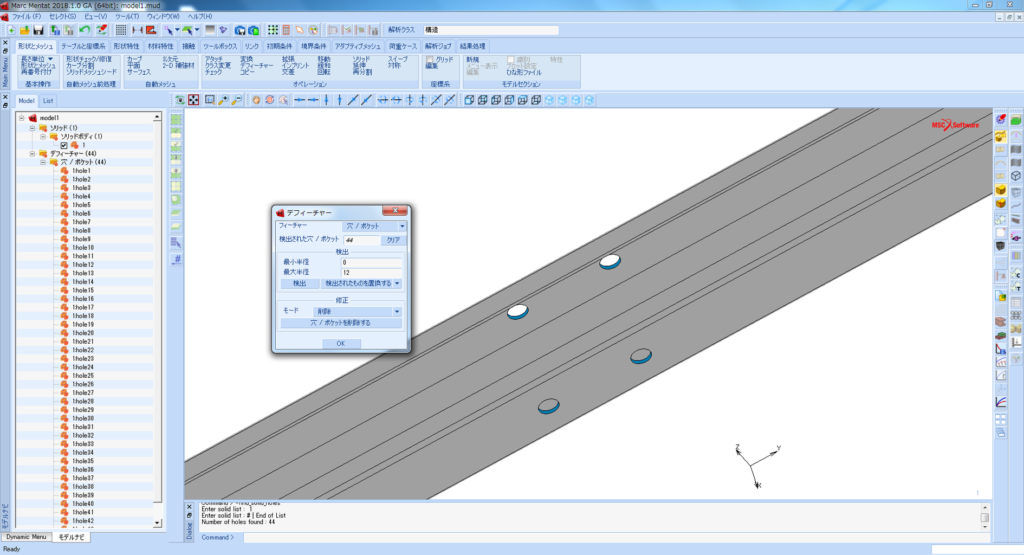

ちなみにですが、専任者CAEのプリポストには、その名も「デフィーチャ」というコマンドがある場合があります。

以下に示すのはMSC Marc/Mentatのプリの画面ですが、一定半径より小さい穴を一気に判別した一括削除しているところです。

こういう機能があるととても便利です。

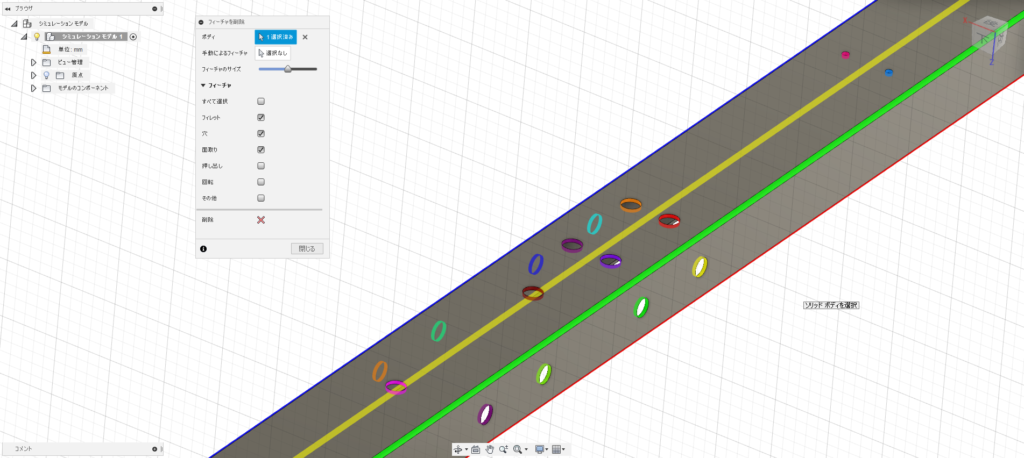

ちなみに、Fusion360のシミュレーション機能にも実は、この便利なデフィーチャ機能が搭載されています。

シミュレーションのメニューの単純化から、このコマンドにアクセスできるので、Fusion360ユーザでまた試したことのない人は是非試してみましょう。

で、いずれにしても穴をフィレットが削除されると、図7のような非常にシンプルな形状になります。

この形状で再度解析してみましょう。

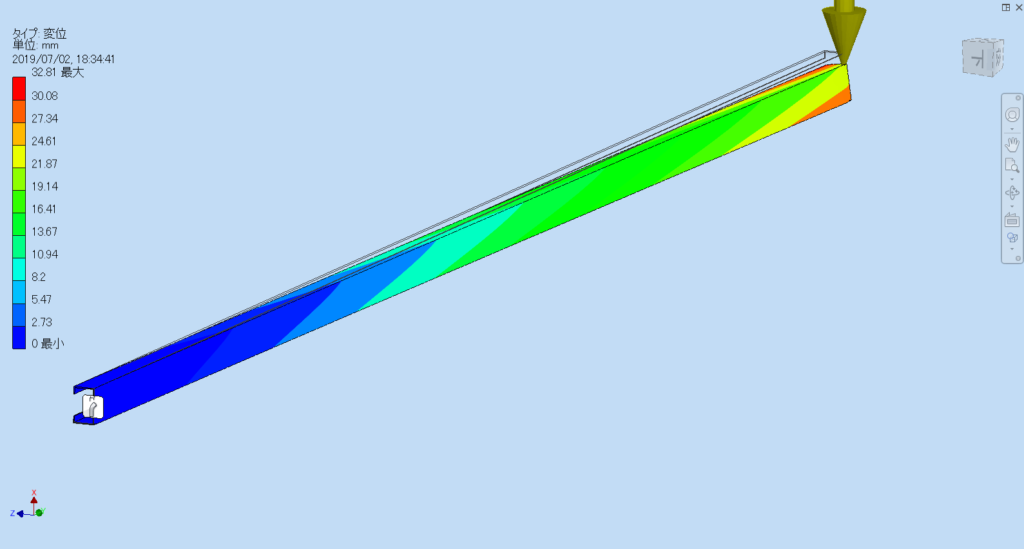

で、結果はこんな感じ。

ちなみにですが、このモデルの解析では、メッシュ作成に5秒くらい。解析時間も10秒くらいでした。

一応、メッシュの粒度は穴やフィレットがるモデルと同じくらいにしました。

ちょっとした手間をかけただけでエライ違いですね。

変位を見てみましょう。

先端の変位が32mmでした。特に今回のような大きな変形をする場合には、メッシュ分割も変位の結果に効いてくるので、変位量が小さ目に出ていることは理由を確認する必要がありますが、基本的には同等の結果になります。

また、本来のアセンブリ全体でみれば、同じ柱が何本もある状況で、他の構造物もあるため実際の構造物で、かつ通常は大変形を起こすような荷重はかけません。そのような条件でシミュレーションすれば、ほとんど差がでないことが考えられます。

ということでいかがでしょうか?

3D CADで作成したジオメトリには、解析では結果にほぼ関係してこないような細かなフィーチャーがあることは珍しくありません。

でも、そんなちょっとした穴、ちょっとした角R、ちょっとしたC面が解析の効率に、半端のない悪影響を与えることがあります。

あれ?と思ったら、是非デフィーチャを考えてみてください。

あ、大事なフィーチャは消しちゃだめですよ。

では~

実に久しぶりのブログになります。

いったい何を書こうかと迷ったのですが、やはり設計者CAEネタで行こうかと思います。

一般に、3D CADに組み込まれた構造解析ソフトの場合、解析条件の設定から、ポスト処理に至るまで、ただの一度も、解析のためのメッシュ、つまり要素分割を見なくても、結果を確認することが可能です。

とは言っても、やはりメッシュ分割が解析結果に影響を及ぼすことには間違いがありません。

私は、少なくとも客先でのCAEの講習会の際に、手順上その必要がなかったとしても明示的にメッシュを切ってもらっています。

基本的にメッシュは細かいほうが、例えば応力集中をはじめ、クリティカルな場所の状況を把握することができます。

とはいえ、やたらと細かくすれば良いものでもありません。

モデル全体を一様に細かく切ってしまえば、むしろ解析データを重たくするだけになってしまいます。

さらに、拘束条件をかけている場所とか、ピン角とか、いわゆる特異点に高い応力が発生している場合、要素を際限なく細かくすれば、応力も際限なく高くなっていきます。

では、要素は一体どの程度細かくすればよいのでしょうか?

要素の細かさに絶対的な基準があるわけではありません。

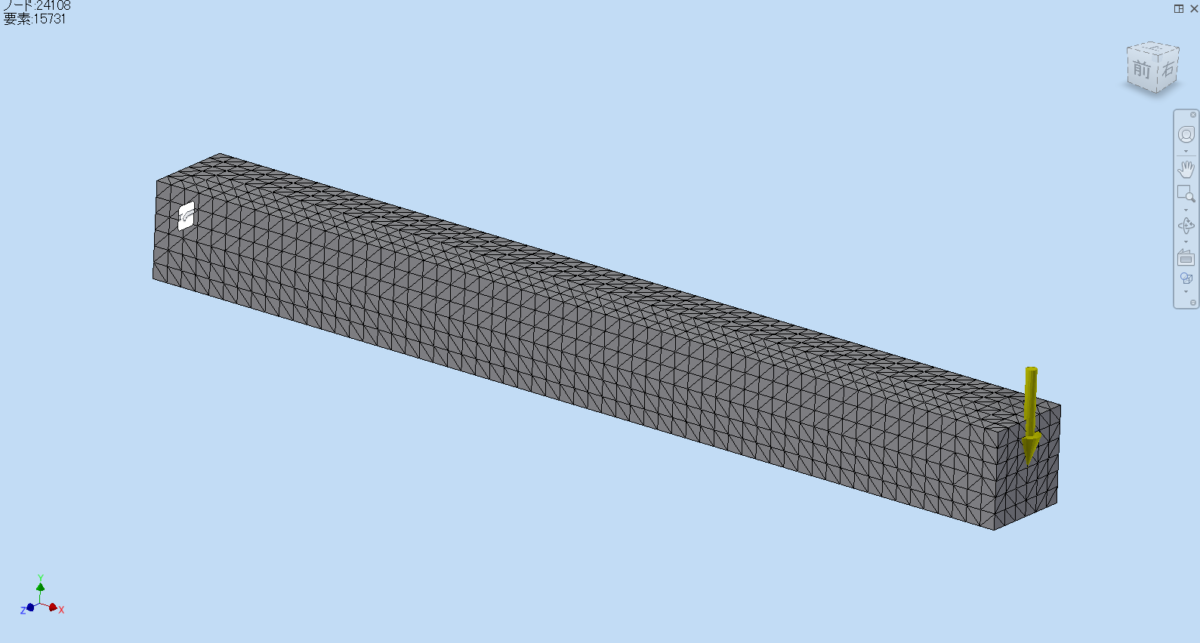

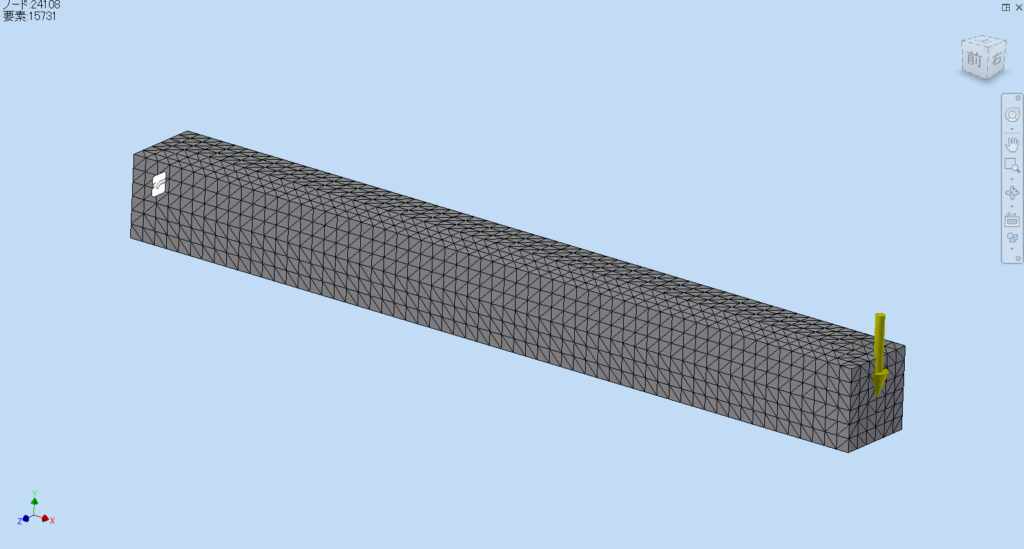

ここでは、単純な片持ち梁を例にとって考えてみたいと思います。

この例で使用しているソフトウェアは、オートデスクのInventor Professionalの解析の機能ですが、他のソフトでも同様の基準で試していただければOKです。

ジオメトリは、断面が30mm x 30mm、長さが300mmの棒で、片側の断面を完全固定、片方に下向きの荷重をかけています。

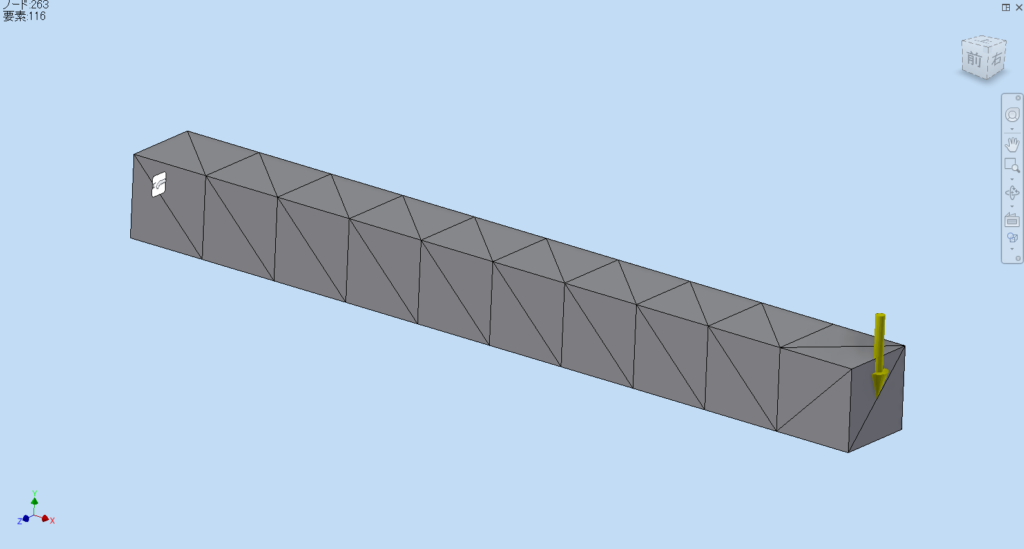

最初の解析では、基準の要素サイズを断面の長さと同じ30mmにしています。なお、要素は中間節点付きの2次要素です。

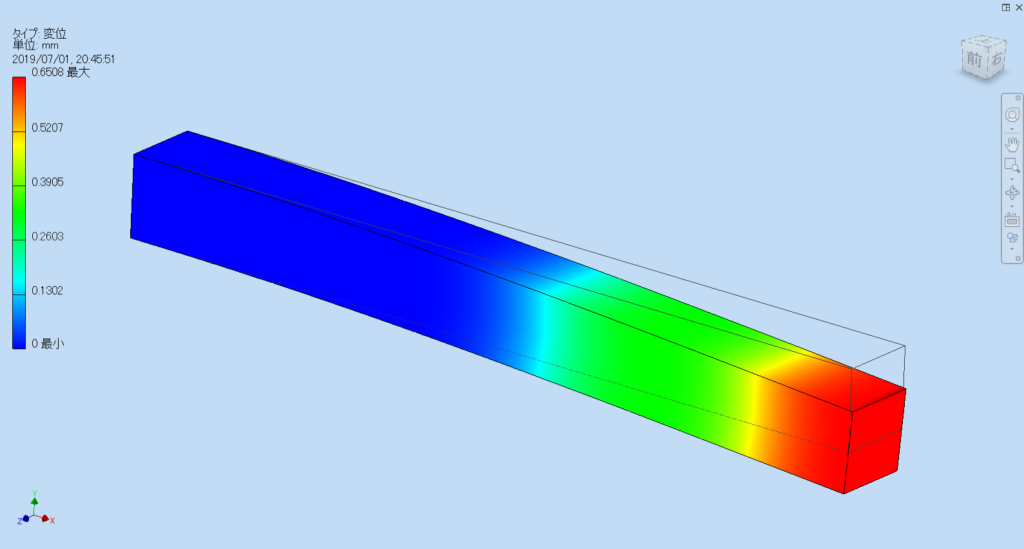

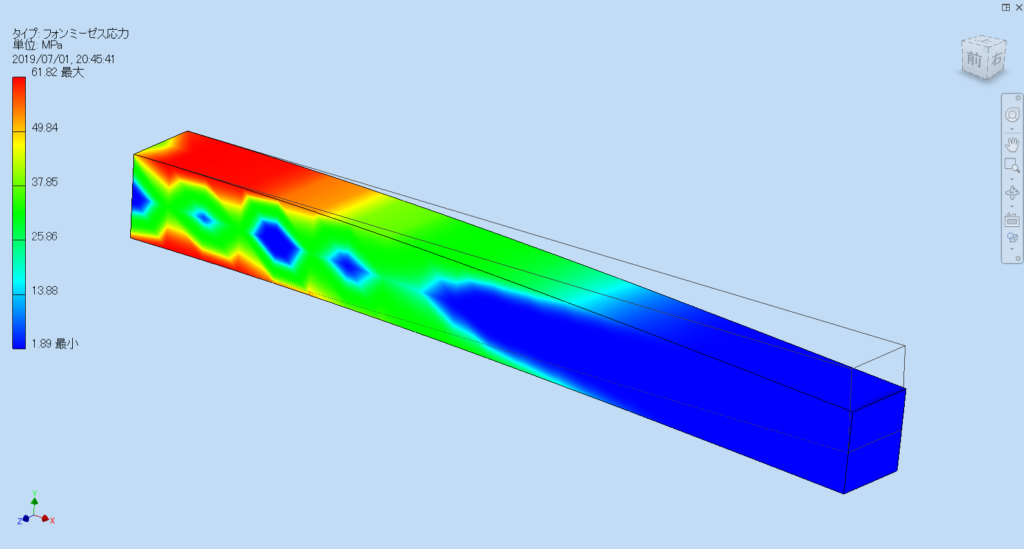

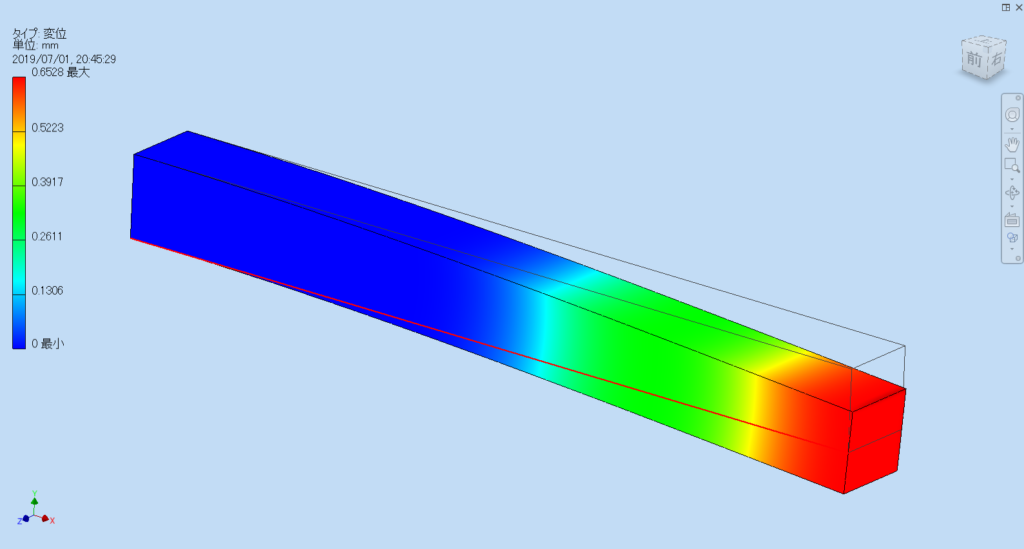

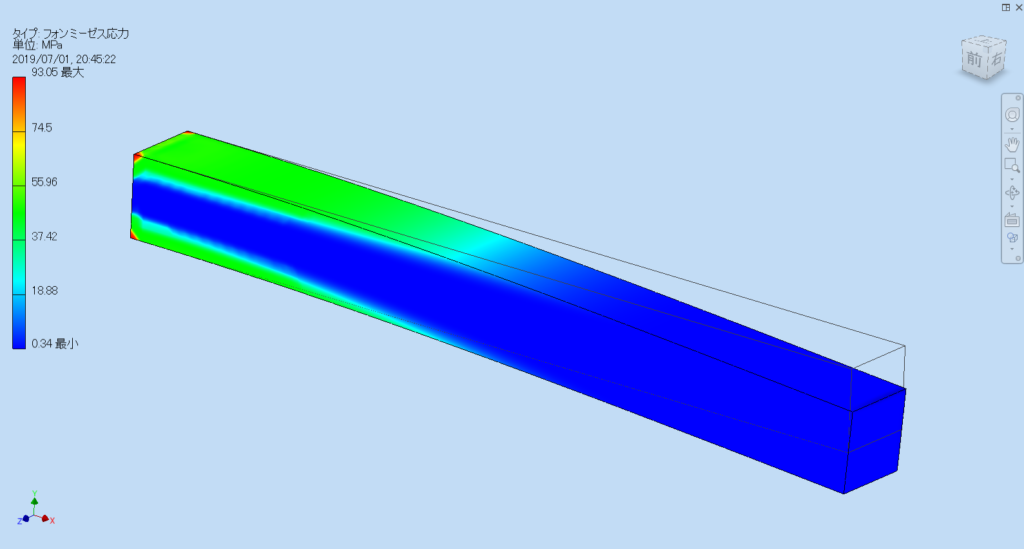

この最初の解析では、先端の最大の変位が0.6508 mm、また固定部付近の最大の応力が61.82 MPaです。

このあとは、要素の大きさを最初の解析の要素の大きさに対して、1/2、1/3、1/4、1/5、1/6にしていきます。

下に示すのは今回のトライで最も細かい要素分割とその解析結果です。

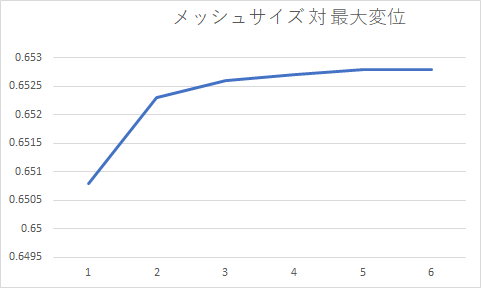

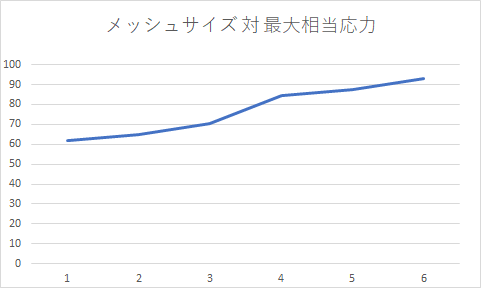

で、結果はどうなったかと言うと、以下のグラフのようになりました。

最大変位は、要素分割が元の1/4程度になったらほぼ落ち着いています。

もっとも、応力は細かくするたびに増加しています。これは特異点部分の応力が要素の細かさに比例して高くなることによります。

つまり、要素の細かさを決める基準として、ミーゼスの相当応力値を使用するよりも、変位量を基準にすることで、精度と計算負荷のバランスが取れた要素の粒度を決めることが可能といえます。

要素の細かさに悩んだら、是非、メッシュのサイズと変位量の収束度合いを確認してみてはいかがでしょうか?