皆さん、こんにちは。

どういうわけだか、2日続けてブログを更新しております。

さて、皆さんは解析をしようと言う時に、メッシュの作成にやたら時間がかかるということはないでしょうか?

基本的に、より大物で込み入ったフィーチャーがいっぱいある、みたいな部品がその対象となるかと思いますが、実際にはよくありがちな、一見シンプルな部品でも、そういうことがありえます。

解析したいのに、メッシュが中々作成されず、いつまでも解析が始まらず、また解析が始まってもやたらと時間がかかって心が折れることもあります。

ということで、本日はその対処法について考えてみたいと思います。

ちなみに、本日もメインのツールはInventorですが、一部、Fusion360とMSC Marcもで登場しています。

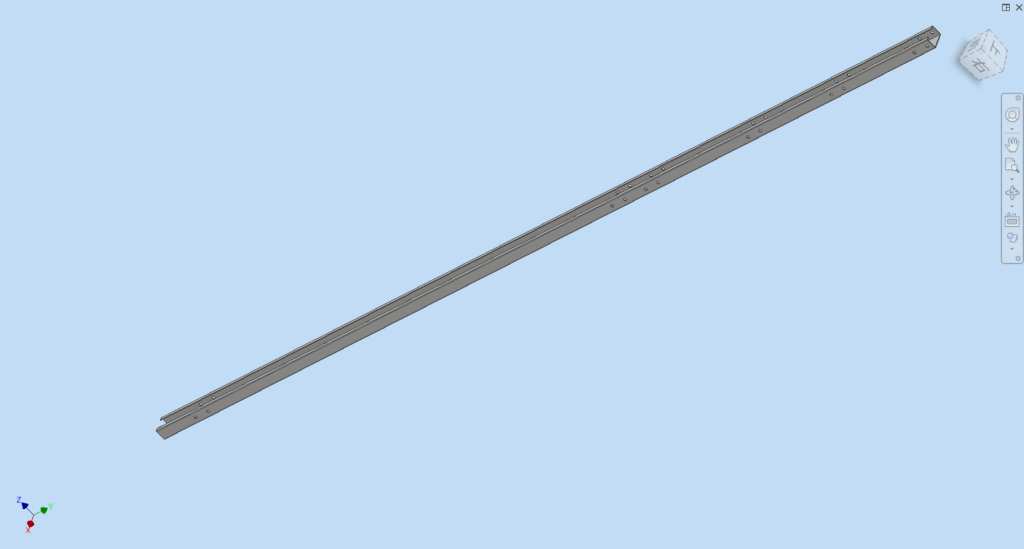

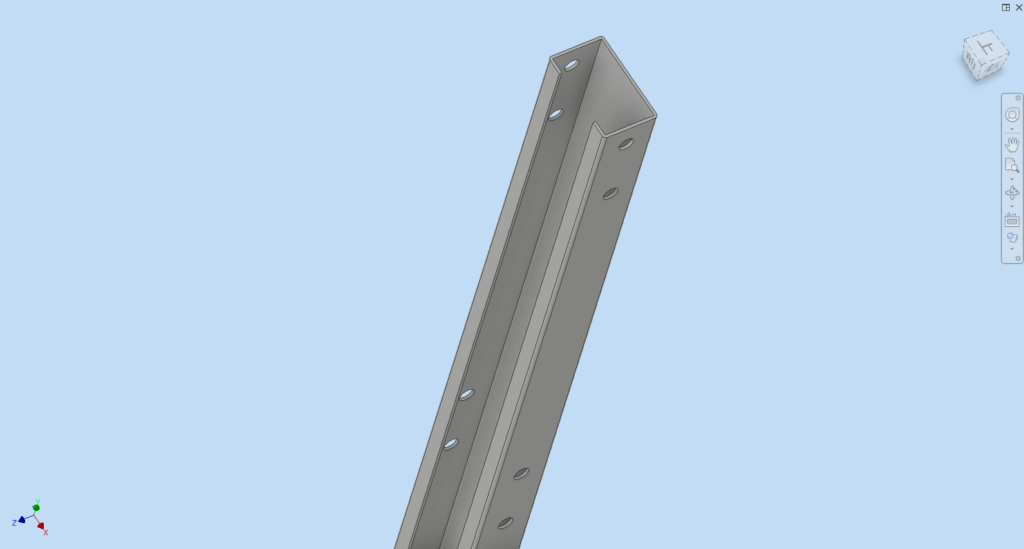

ということで以下に示すのは至ってシンプルなコの字型のビームです。

ただし、よく見るとたくさん穴があいていて、かつ板金部品ということもあり、曲げているところにはばっちりとフィレットがかかっています。ちなみに長さは3700mmほどありますので結構長いです。

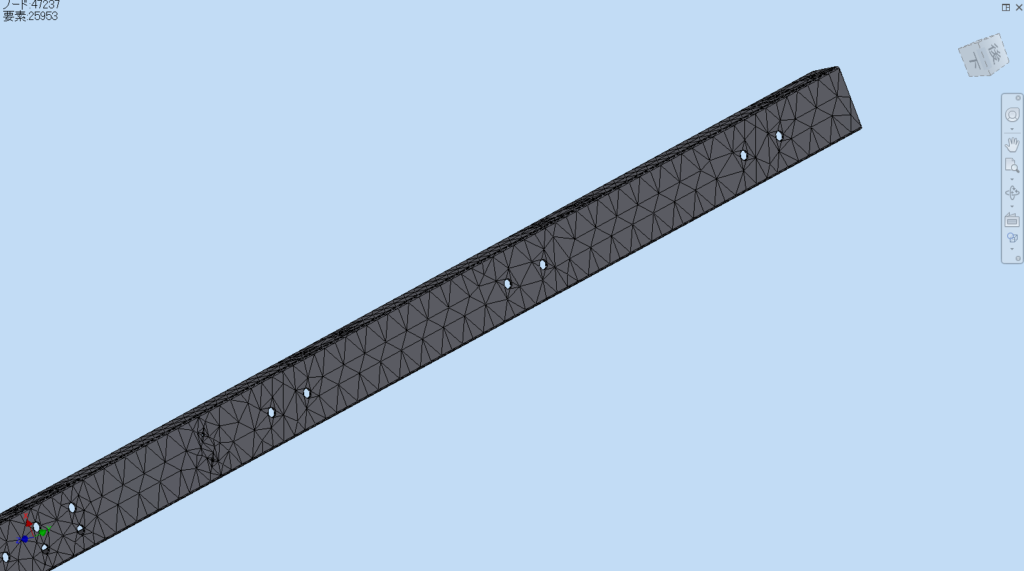

さて、これにメッシュを切るとこんな感じになります。

デフォルトで何も設定を変えずにメッシュを切りましたが、まあ特に悪いこともなさそうです。

ただ・・・このメッシュを切るのに7分くらい時間がかかっています。

(※PCのパフォーマンスによりこの時間は変わると思います)

こういっちゃなんですが、いっけん簡単に見えるこの形状にメッシュをはるのに7分です。

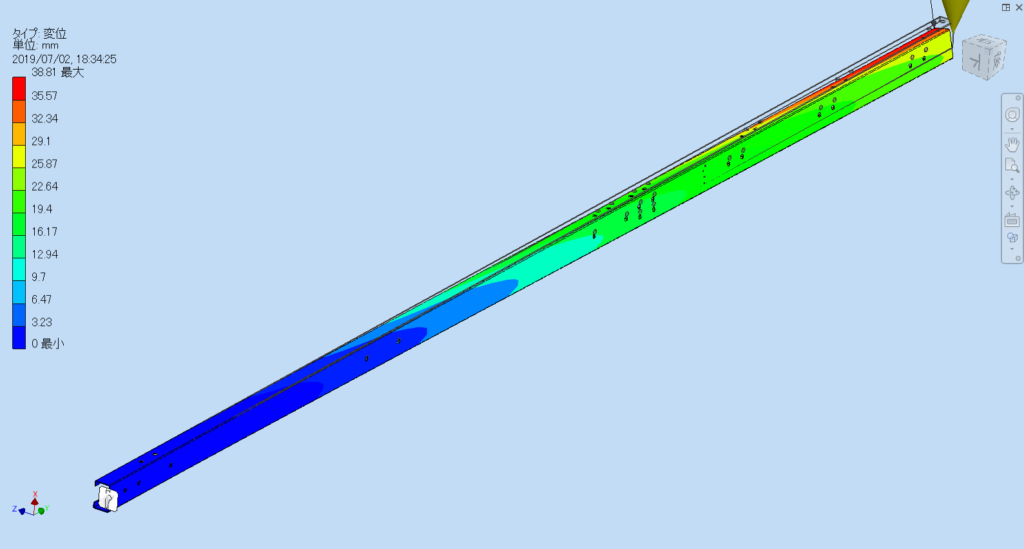

で、これを解析するとこんな感じになります。

ちなみに解析にかかった時間は3分ほどでしょうか。

ちなみに、荷重は50Nの曲げ荷重をかけています。(そんなに本当はそんな荷重はこの方向にはかかりませんが・・・)

底面を固定した状態で先端が約38mmの変位があります。

結構動いているといえば動いていますが、そもそも3700mmもの長さがありますし、実際にはこの手の柱が何本あってそれらが合わせてこのような荷重を受けるので、実際にはこんなに大きな変位はないはずです。

とはいえ「でも、解析できてるじゃん!」と言われそうですが、こんな簡単な部品一個に7分かかったことを思い出してください。

実際にはこのパーツを含めて似たような部品が大小全部で50パーツくらい使用されているアセンブリが本当には解析したかったのです。

・・・ということは、いったいどれだけメッシュの作成に時間がかかるのかあまり考えたくないと思います。

実際・・・、元のアセンブリでは許容できる時間内にメッシュが切れませんでした・・・。

(実は他の要因もあって、さらに状況が悪かったのですが)

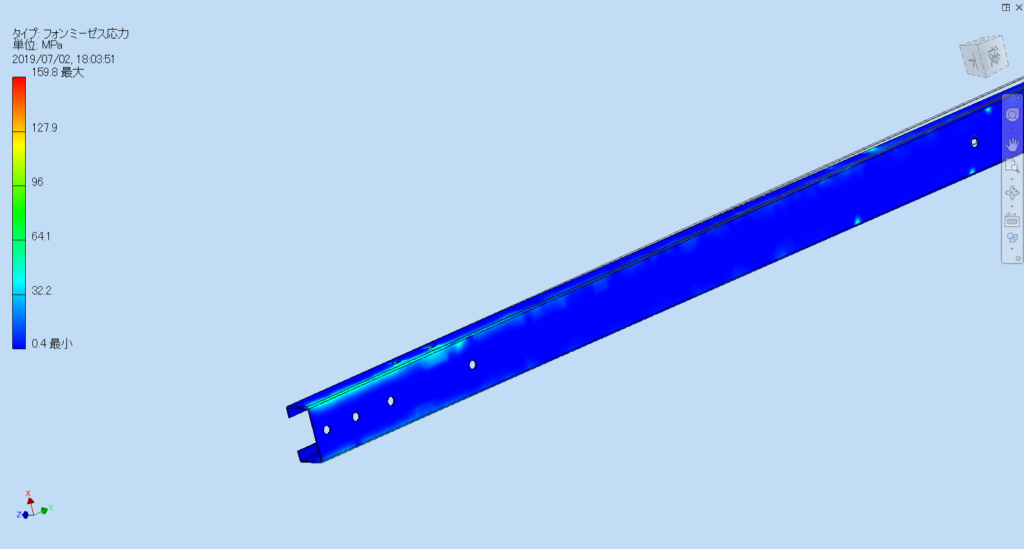

さて、ここで応力の結果を見てみたいと思います。

絶対値よりも分布を見て欲しいのですが、穴付近の応力はとくに見るべきものはありませんし、フィレット界隈は若干応力が高い部分はあるものの、基本的にはこれらの細かいフィーチャーは応力の分布には大きな影響がないことがわかります。

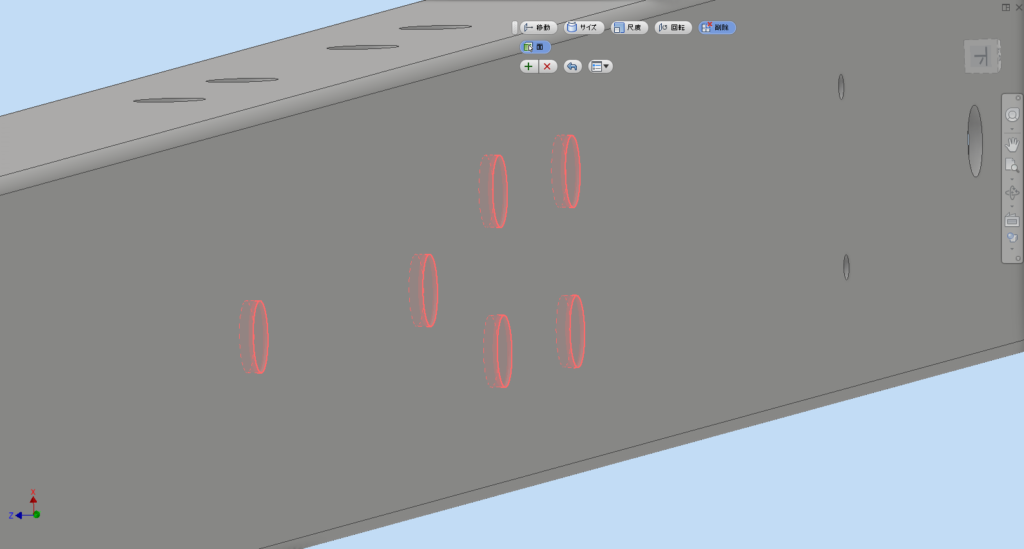

ということで、フィーチャーをとっぱらってしまったらどうでしょうか?

フィーチャーの削除方法は色々だと思いますが、Inventorだとダイレクト編集は簡単な方法の一つだと思います。

モデリング方法の説明ではないので、具体的な操作方法は割愛しましたが、えらくシンプルになりましたね。

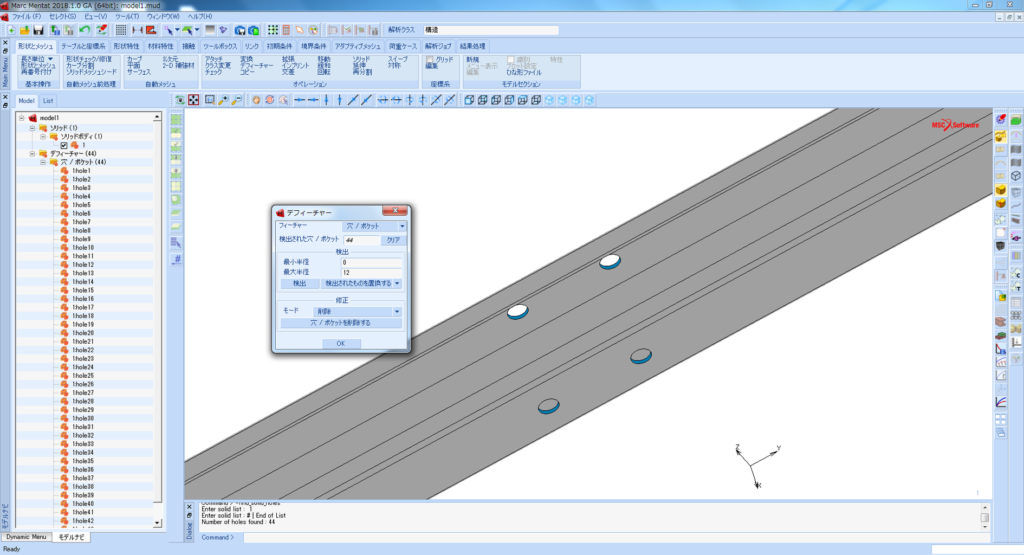

ちなみにですが、専任者CAEのプリポストには、その名も「デフィーチャ」というコマンドがある場合があります。

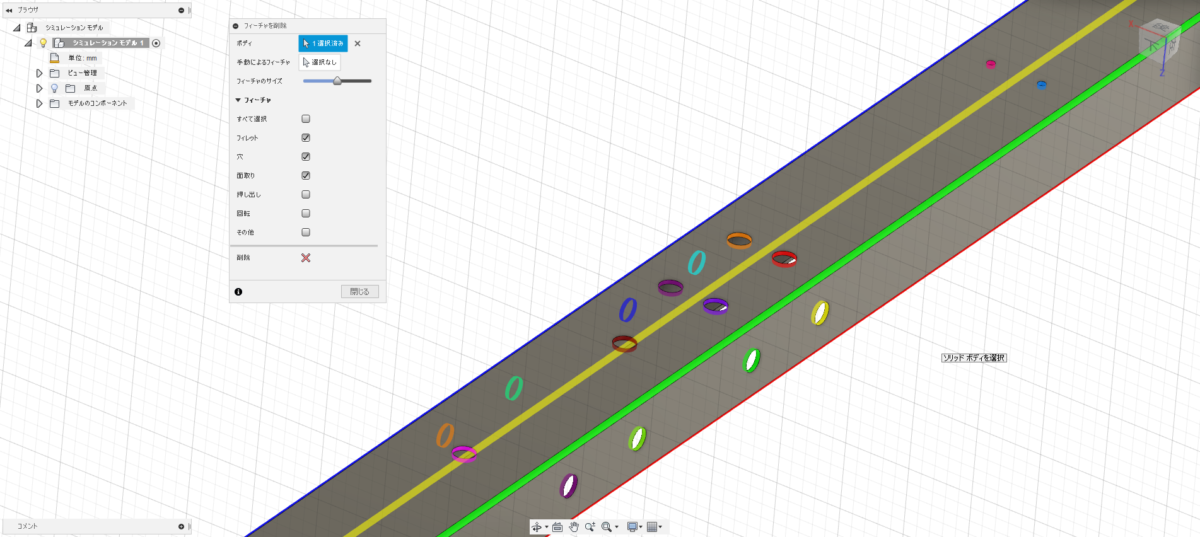

以下に示すのはMSC Marc/Mentatのプリの画面ですが、一定半径より小さい穴を一気に判別した一括削除しているところです。

こういう機能があるととても便利です。

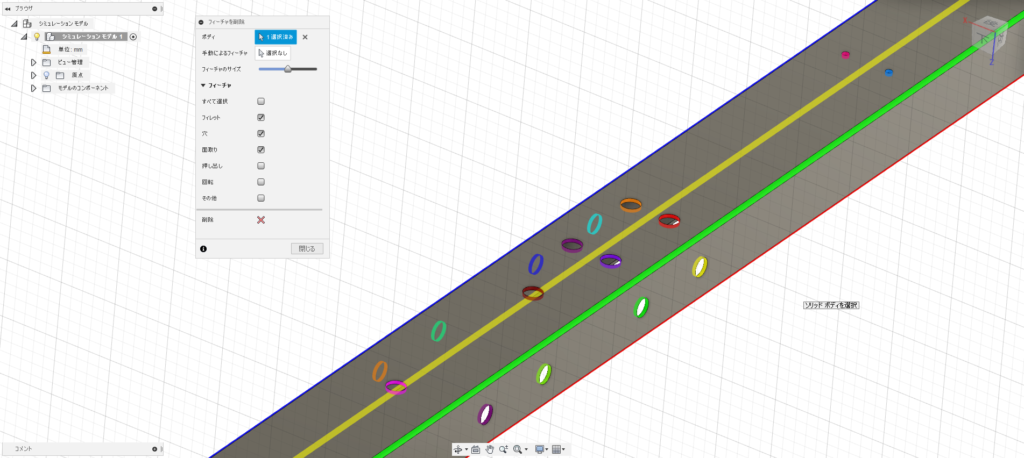

ちなみに、Fusion360のシミュレーション機能にも実は、この便利なデフィーチャ機能が搭載されています。

シミュレーションのメニューの単純化から、このコマンドにアクセスできるので、Fusion360ユーザでまた試したことのない人は是非試してみましょう。

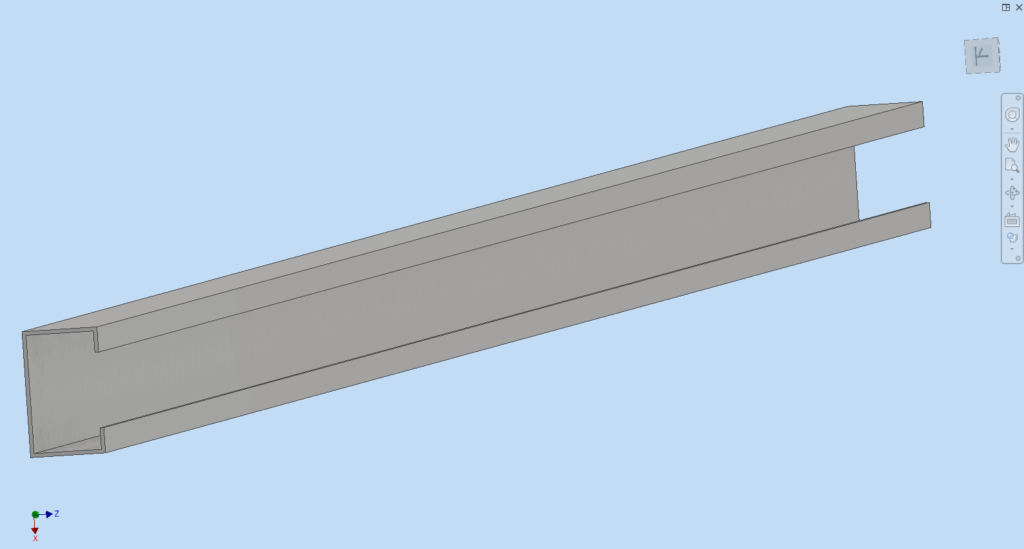

で、いずれにしても穴をフィレットが削除されると、図7のような非常にシンプルな形状になります。

この形状で再度解析してみましょう。

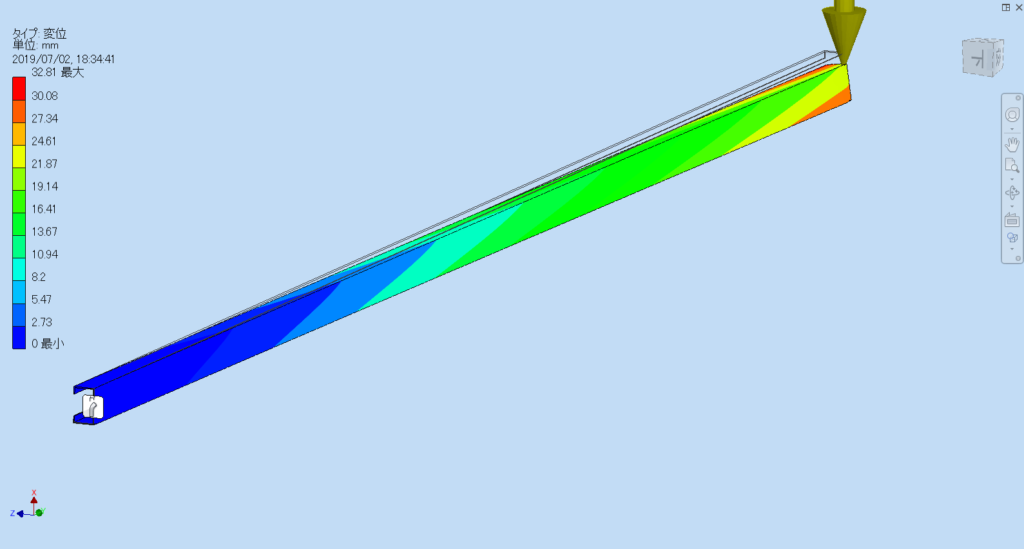

で、結果はこんな感じ。

ちなみにですが、このモデルの解析では、メッシュ作成に5秒くらい。解析時間も10秒くらいでした。

一応、メッシュの粒度は穴やフィレットがるモデルと同じくらいにしました。

ちょっとした手間をかけただけでエライ違いですね。

変位を見てみましょう。

先端の変位が32mmでした。特に今回のような大きな変形をする場合には、メッシュ分割も変位の結果に効いてくるので、変位量が小さ目に出ていることは理由を確認する必要がありますが、基本的には同等の結果になります。

また、本来のアセンブリ全体でみれば、同じ柱が何本もある状況で、他の構造物もあるため実際の構造物で、かつ通常は大変形を起こすような荷重はかけません。そのような条件でシミュレーションすれば、ほとんど差がでないことが考えられます。

ということでいかがでしょうか?

3D CADで作成したジオメトリには、解析では結果にほぼ関係してこないような細かなフィーチャーがあることは珍しくありません。

でも、そんなちょっとした穴、ちょっとした角R、ちょっとしたC面が解析の効率に、半端のない悪影響を与えることがあります。

あれ?と思ったら、是非デフィーチャを考えてみてください。

あ、大事なフィーチャは消しちゃだめですよ。

では~