実に久しぶりのブログになります。

いったい何を書こうかと迷ったのですが、やはり設計者CAEネタで行こうかと思います。

一般に、3D CADに組み込まれた構造解析ソフトの場合、解析条件の設定から、ポスト処理に至るまで、ただの一度も、解析のためのメッシュ、つまり要素分割を見なくても、結果を確認することが可能です。

とは言っても、やはりメッシュ分割が解析結果に影響を及ぼすことには間違いがありません。

私は、少なくとも客先でのCAEの講習会の際に、手順上その必要がなかったとしても明示的にメッシュを切ってもらっています。

基本的にメッシュは細かいほうが、例えば応力集中をはじめ、クリティカルな場所の状況を把握することができます。

とはいえ、やたらと細かくすれば良いものでもありません。

モデル全体を一様に細かく切ってしまえば、むしろ解析データを重たくするだけになってしまいます。

さらに、拘束条件をかけている場所とか、ピン角とか、いわゆる特異点に高い応力が発生している場合、要素を際限なく細かくすれば、応力も際限なく高くなっていきます。

では、要素は一体どの程度細かくすればよいのでしょうか?

要素の細かさに絶対的な基準があるわけではありません。

ここでは、単純な片持ち梁を例にとって考えてみたいと思います。

この例で使用しているソフトウェアは、オートデスクのInventor Professionalの解析の機能ですが、他のソフトでも同様の基準で試していただければOKです。

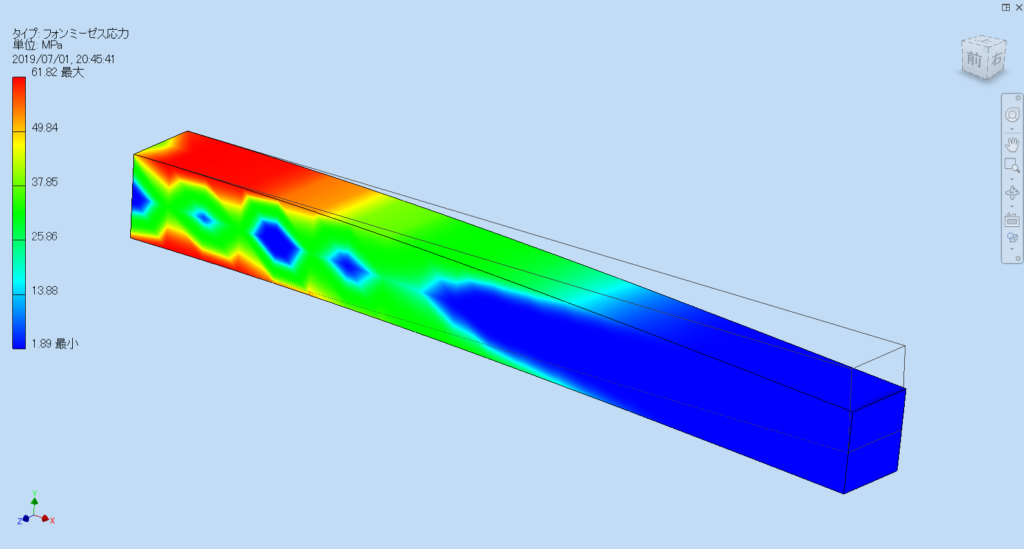

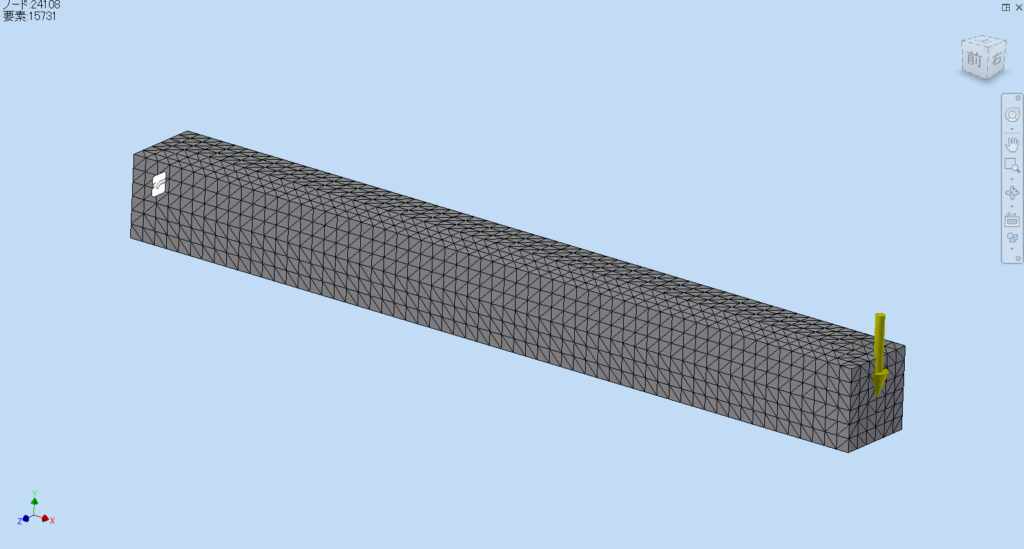

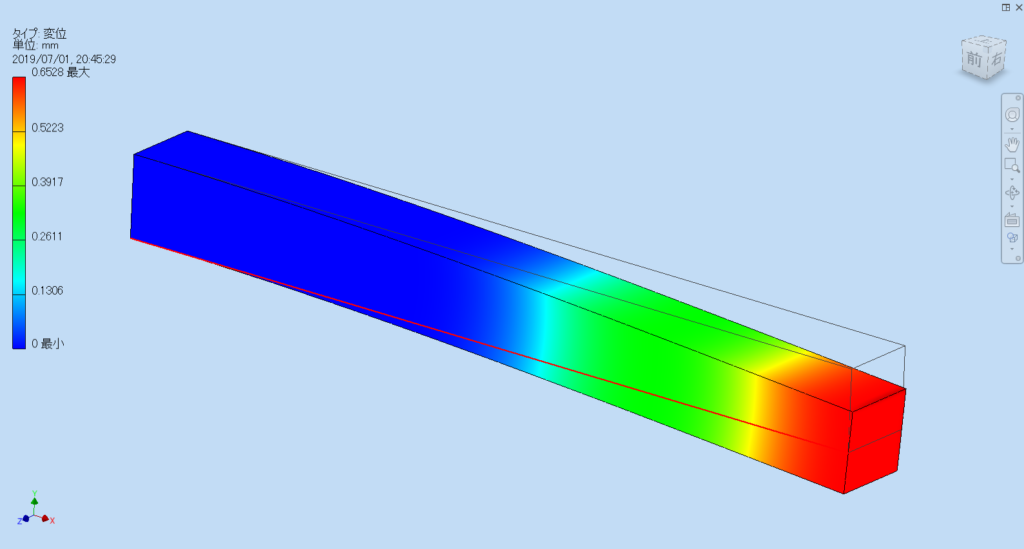

ジオメトリは、断面が30mm x 30mm、長さが300mmの棒で、片側の断面を完全固定、片方に下向きの荷重をかけています。

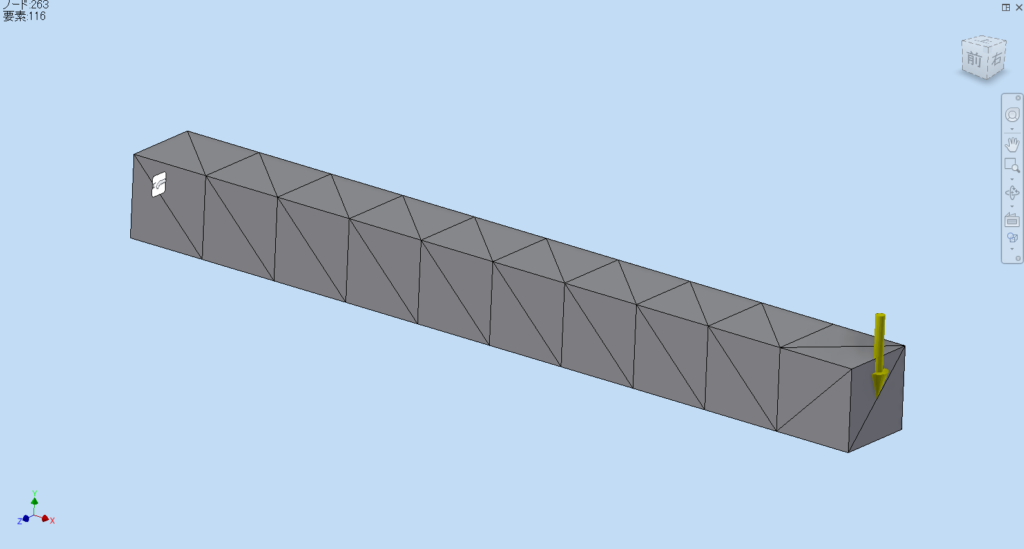

最初の解析では、基準の要素サイズを断面の長さと同じ30mmにしています。なお、要素は中間節点付きの2次要素です。

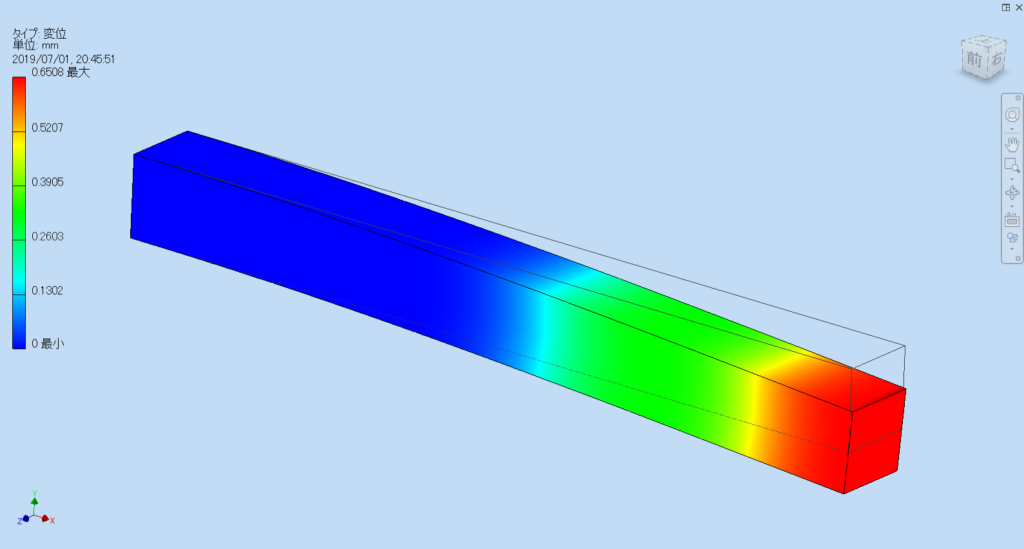

この最初の解析では、先端の最大の変位が0.6508 mm、また固定部付近の最大の応力が61.82 MPaです。

このあとは、要素の大きさを最初の解析の要素の大きさに対して、1/2、1/3、1/4、1/5、1/6にしていきます。

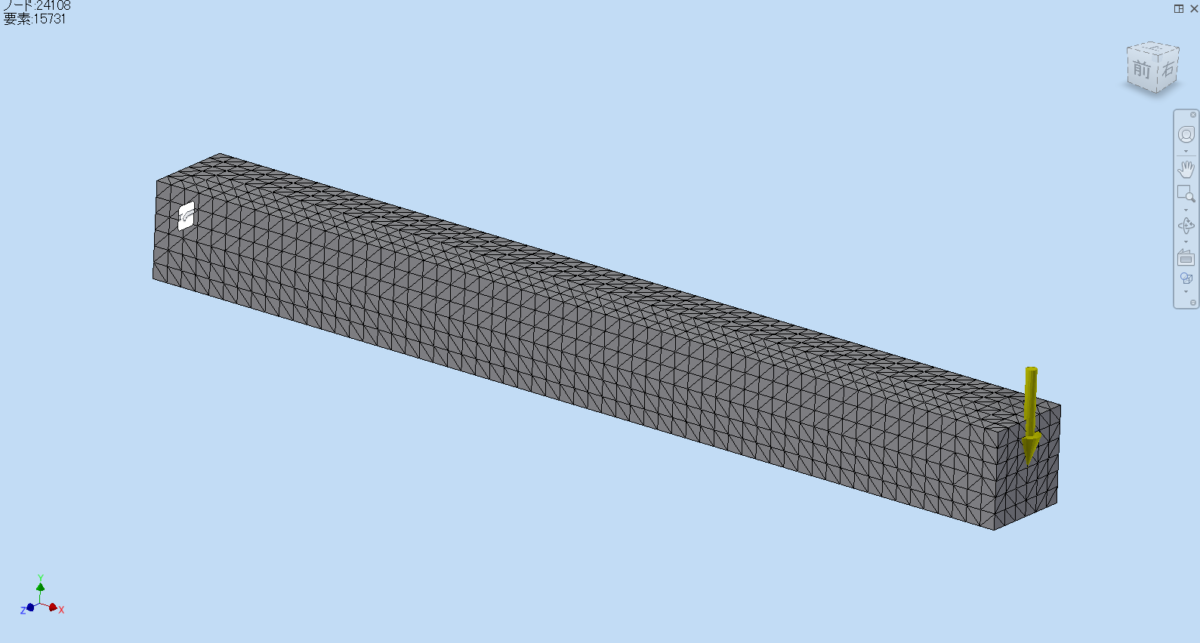

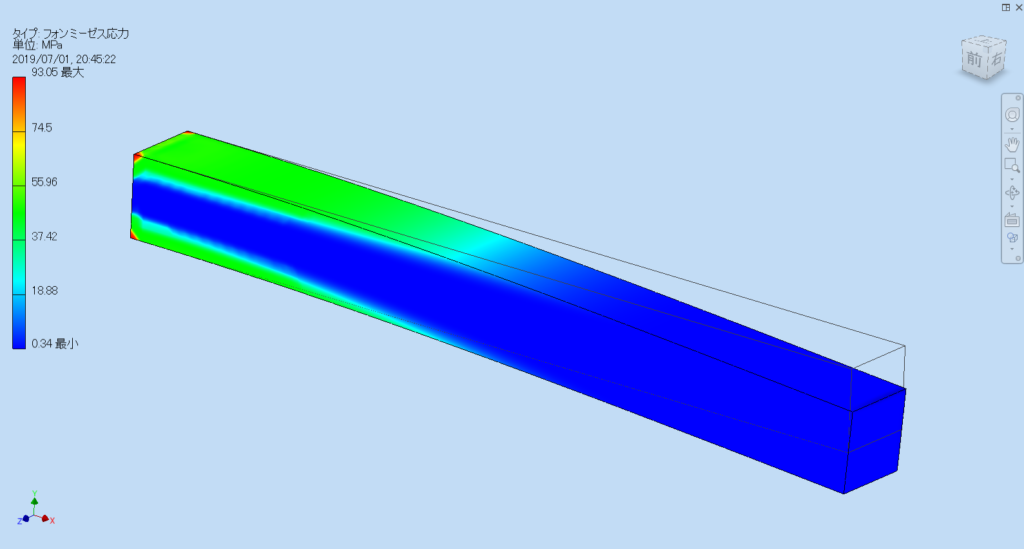

下に示すのは今回のトライで最も細かい要素分割とその解析結果です。

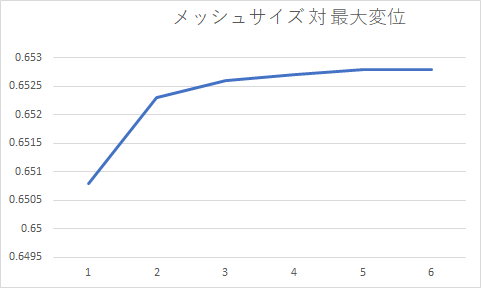

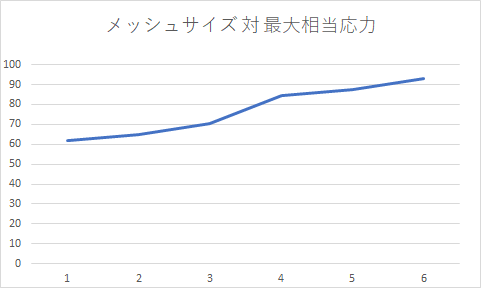

で、結果はどうなったかと言うと、以下のグラフのようになりました。

1から6はそれぞれ、30mm、15mm、10mm、7.5mm、6mm、5mm。

変位の単位はmm

最大変位は、要素分割が元の1/4程度になったらほぼ落ち着いています。

横軸については、図8と同様。縦軸の応力の単位はMPa

もっとも、応力は細かくするたびに増加しています。これは特異点部分の応力が要素の細かさに比例して高くなることによります。

つまり、要素の細かさを決める基準として、ミーゼスの相当応力値を使用するよりも、変位量を基準にすることで、精度と計算負荷のバランスが取れた要素の粒度を決めることが可能といえます。

要素の細かさに悩んだら、是非、メッシュのサイズと変位量の収束度合いを確認してみてはいかがでしょうか?